|

||||

INTRODUCCIÓN La identificación de una reacción álcali-sílice (RAS) en una estructura de concreto es un paso importante para garantizar su durabilidad y su vida útil. Esta reacción es un proceso químico que ocurre cuando ciertos tipos de agregados en el concreto reaccionan con los álcalis del cemento, la cual produce una expansión que genera fisuras y grietas y, por tanto, disminuye la capacidad de carga y la vida útil de la estructura. En la Figura 1 se presenta el patrón de agrietamiento característico en el concreto debido a esta reacción.

Figura 1. Patrón de agrietamiento característico de la RAS, en “forma” de piel de cocodrilo, reportado por primera vez por Thomas Sthanton

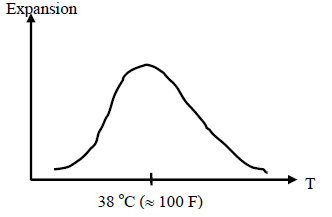

Varios factores pueden favorecer esta reacción, como la presencia de agregados reactivos, una alta concentración de iones alcalinos (Na+, K+, Ca2+, OH-), humedad elevada y una temperatura favorable que se estima de 38 ± 5 °C, (Irassar Edgardo 2001). Además, tanto la composición química del cemento, como la relación agua-cemento, pueden influir en la probabilidad de que se produzca una reacción de este tipo.

Existen varias técnicas para identificar la RAS, que incluyen la inspección visual de fisuras y grietas (forma), análisis petrográfico del concreto, pruebas aceleradas de barras de mortero en laboratorio y pruebas in situ. Dado el efecto que tiene la reacción álcali-sílice en el deterioro de la infraestructura a base de concreto, en este artículo se describen algunos aspectos generales de las características de este tipo de reacción, los factores que influyen para que se presente y una breve descripción de las técnicas disponibles para su identificación y caracterización. Esto último, bajo la consideración de que existen metodologías aplicables, ya sea en los agregados o sobre el material de concreto.

CLASIFICACIÓN DE LA REACCIÓN La clasificación de la reacción puede ser de acuerdo a su naturaleza o a la velocidad de reacción. Conforme a la naturaleza de la reacción puede ser reacción álcali carbonato (RAC) o reacción álcali sílice (RAS). Respecto a la velocidad de reacción puede ser rápida o lenta (Ponce and Batic, 2005). En una reacción álcali-carbonato las rocas dolomíticas impuras presentes en el cemento y los agregados carbonáticos son los más nocivos para el concreto debido a las expansiones que provoca al reaccionar. Estos agregados producen la dedolomitización con formación de brucita (Mg(OH)2) y la regeneración del hidróxido alcalino. La brucita, al ser un componente casi insoluble, precipita de forma expansiva produciendo una debilidad/fragilidad en la interface agregado/cemento y una zona porosa alrededor del agregado. En contraparte, en la reacción álcali sílice la alcalinidad de la solución intersticial de los poros del concreto ataca los minerales silíceos de los agregados, que rompe el puente siloxano de los mismos. Inicia así la formación de un gel de color blanquecino que causa, a través de procesos físico-químicos, la degradación del concreto. La reacción álcali-sílice es más común que la reacción álcali-carbonato, por lo que este trabajo se enfoca en esta reacción. Para que ocurra la RAS es necesaria la presencia simultánea de suficiente humedad, álcalis y agregados reactivos. En algunos agregados los componentes de sílice activan la reacción con los álcalis de los materiales cementantes, lo que produce el gel de sílice alcalina. Este gel es higroscópico; es decir, posee una alta capacidad de absorber agua. Ahora, con base en la velocidad de reacción, una reacción rápida se presenta en rocas que contienen especies amorfas, porosas o minerales hidratados como ópalo (SiO2nH2O), que son extremadamente reactivos en determinadas condiciones. Estas rocas reaccionan rápidamente, por lo que se observa la reacción en periodos cortos de tiempo (desde 1 año). De manera opuesta, la reacción lenta se observa en rocas silíceas bien cristalizadas y más densas que, bajo cambios térmicos, pueden presentar cuarzos deformados o micro fisuras que muestran ciertos niveles de reactividad mediante un mecanismo lento (puede manifestarse incluso después de 20 años). Por tanto, produce una reacción lenta con efectos expansivos y un deterioro tardío (Alberto, 2014).

FACTORES QUE INFLUYEN EN LA REACCIÓN De los diversos factores que influyen para que se produzca la reacción álcali-sílice, la combinación de cuatro de ellos promueven el daño del concreto. Estos son la temperatura, la humedad, el contenido de álcalis y la porosidad del agregado. El efecto de la temperatura es usualmente relacionado con el incremento en la velocidad de reacción en los procesos químicos, por lo que en la reacción álcali-sílice es de esperarse dicho comportamiento. A menor temperatura, la reacción es más lenta (Poole, Alan B., (1992) y, a mayor temperatura, la velocidad de la reacción es mayor y se observa la presencia de gel. El incremento en la temperatura favorece la disminución de la viscosidad del gel, por lo que penetra con mayor facilidad y rellena fisuras de menor tamaño. Para fines experimentales, la norma ASTM para prismas de concreta toma de referencia el valor de temperatura entre 38°C y 40°C (Ver Figura 2).

Figura 2. Relación de expansión del concreto vs temperatura con contenido Fuente: Borge J y otros 2006

La influencia de la humedad en las RAS está directamente relacionada con dos mecanismos: es imprescindible para el transporte de álcalis o iones hidroxilo y, al ser absorbida por los geles higroscópicos, expande el concreto e incrementa la presión en el interior hasta producir fisuras dentro del mismo (Poole, Alan B., (1992). La cantidad de agua estimada para que se produzca la reacción está reportada entre un 65% y 80% (Alaejos Gutiérrez, Pilar y Bermúdez, Miguel A., (2003)). El avance de la reacción puede afectarse por el contenido de humedad; es decir, la reacción puede estar “detenida” por falta de agua. Sin embargo, en cuanto el contenido de humedad sea suficiente, la reacción se activará y, por consiguiente, se formarán nuevos geles (Multon, Stpephane y Toutlemonde, Francois (2010). Por otro lado, si el gel se seca completamente, éste se carbonata y se vuelve blanco, en cuyo caso el gel es incapaz de expandirse de nuevo, aunque vuelva a tener agua disponible (Poole, Alan B., (1992). Referente al contenido de álcalis, existe una relación directa entre el porcentaje de sílice reactiva y el comportamiento expansivo del concreto; una cantidad excesiva de agregado reactivo puede suprimir la expansión del concreto. Esto por dos motivos: - Falta de Ca(OH)2 en la formación de halos de reacción. El incremento de la cantidad de agregado exige el incremento en el consumo de Ca(OH)2 por el silicato maduro, por lo que la formación del halo se suprime. - Falta de hidróxido alcalino para cada partícula de agregado reactivo. En cuanto a la porosidad del agregado, este factor desempeña un papel importante en la reacción álcali-sílice, ya que una mayor porosidad aumenta la susceptibilidad y velocidad de la RAS. Normalmente, los agregados y el concreto muy porosos permiten la entrada o fácil difusión de la RAS hacia el interior del concreto. Ben Haha (2007) y otros reportaron que los agregados con alta porosidad sufren más daño por expansión de la RAS que los agregados con menor porosidad y concluyeron que los iones alcalinos se difunden fácilmente en los poros de los agregados más porosos, lo que inicia con la disolución de los agregados y, por lo tanto, la RAS.

ESTUDIOS DE LA RAS EN MÉXICO Olague y otros investigadores realizaron un estudio de cuantificación del contenido de álcalis en 22 bancos de gravas y 22 bancos de arenas, lo que representa un 92% de la población total del Estado de Chihuahua (Olague, Castro and López, 2002). El contenido total de álcalis se obtuvo a partir de fluorescencia de rayos X y expresado en unidades de óxido de sodio equivalente, los resultados indicaron que el porcentaje de Na2O resulto ser 0.658 veces el porcentaje de K2O, asumiendo que la concentración equivalente de KOH y NaOH son iguales en sus efectos. Posterior a la caracterización realizaron una segunda prueba sobre barras de mortero, prueba muy similar a la prueba de expansión de barras de mortero, con la diferencia de que en esta prueba los ítems se introducen en una autoclave durante 5 horas a 125°C para después enfriar a temperatura ambiente. De acuerdo a la ASTM C 1260, la RAS es no deletérea si la expansión es menor de 0.1% (Poole, Alan B., 1992). En la zona norte de México, en el año 2022, la SICT detectó obras con indicios y casos confirmados de la presencia de esta reacción (Figura 3). Parte de los ítems de concreto fueron analizadas en el Instituto Mexicano del Transporte de acuerdo al procedimiento indicado en la ASTM C457 y en el “Geochemical Methods for the Identification of ASR Gel” y la caracterización por petrografía se realizó de acuerdo a lo recomendado por la ASTM C 856, cuyos resultados confirmaron la sospecha.

Figura 3 Item de concreto con presencia de la RAS, confirmado.

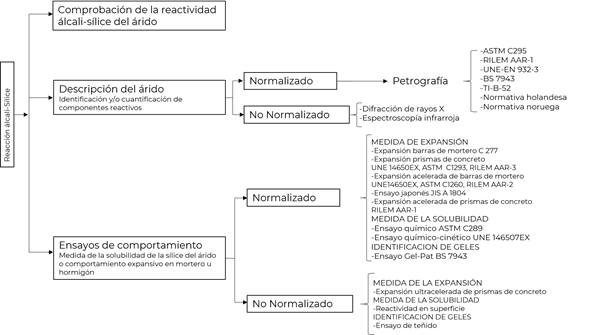

TÉCNICAS DE CARACTERIZACIÓN E IDENTIFICACIÓN DE LA RAS En el estudio de la reacción álcali-sílice no es posible asociar la reactividad del agregado a su geología, ya que la clasificación/registro total del tipo de roca reactiva no es completa. Incluso, el comportamiento de un tipo de agregado en una zona geográfica no es extrapolable a ese mismo tipo de roca en otro punto geográfico distinto. Por esa razón, existen diversos métodos de ensayo y técnicas para caracterizar y evaluar la reacción álcali-sílice, donde algunos de los más importantes se presentan en la Figura 4.

Figura 4. Métodos de ensayo para el estudio de la reacción álcali-sílice

Los métodos existentes han presentado una tendencia a la simplificación o han sufrido cambios según las consideraciones de cada país. En la Publicación Técnica del IMT No. 727 se presenta una tabla que resume la evolución de las metodologías y la aceptación por cada país.

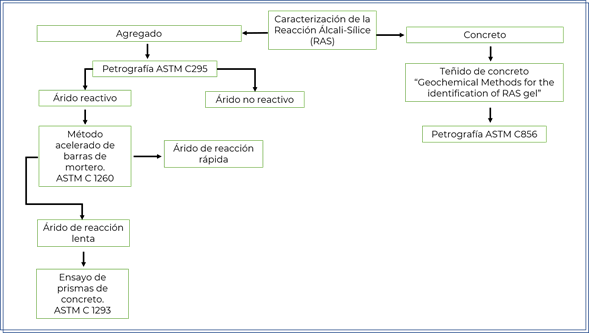

METODOLOGÍA PROPUESTA POR EL IMT PARA CARACTERIZAR LA RAS Con base en las características de la RAS y las técnicas existentes para su identificación, se propone la siguiente metodología para caracterizar la reactividad de la RAS. Ésta parte del tipo de material que se deseé evaluar, ya sea el material como agregado pétreo o el concreto endurecido, como se indica en el diagrama de la Figura 5.

Figura 45. Diagrama para la caracterización de la RAS en agregados e ítems de concreto

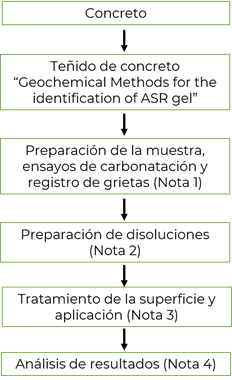

Identificación de la RAS en concreto fraguado Puede ser en núcleos fabricados en laboratorio o provenientes de alguna obra, se prepara el ítem para realizar el “teñido del concreto”. Este proceso se indica en la Figura 6.

Figura 6. Identificación de la RAS en concreto (Proceso de teñido)

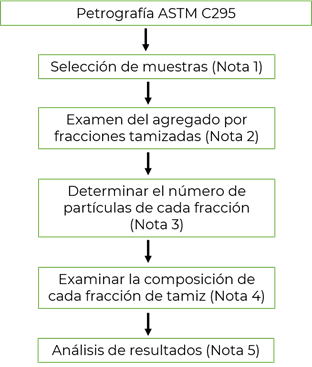

Así mismo, algunas consideraciones que deben tomarse en cuenta son: Nota 1: Corte del ítem de concreto, de preferencia sin aplicación/contaminación de agentes químicos provenientes de disco o herramienta de corte (lubricantes, pulido, etc.). Aplicación de fenolftaleína sobre la cara superior. Esperar unos segundos y medir la carbonatación, así como registrar las grietas. Nota 2: Preparar disolución acuosa saturada de Cobaltinitrito sódico y compuestos de rodamina. Nota 3: Limpieza con agua limpia. Después, aplicar la disolución preparada en el punto anterior y dejar secar por unos 30 a 60 segundos. Nota 4: La presencia de gel de sílice se tiñe de amarillo intenso, datos que se corroboran con un examen petrográfico y de microscopia electrónica de barrido. Posterior a la caracterización por teñido del concreto se realiza la caracterización por petrografía, apegado a la norma ASTM C 295. Para ello se sigue el procedimiento indicado en el diagrama de la Figura 7.

Figura 7. Identificación de RAS en concreto (Petrografía)

A sí mismo, se debe tomarse en cuenta lo siguiente: Nota 1: Las muestras de grava y arena natural para examen petrográfico deben tamizarse en seco de acuerdo con el Método ASTM C136. Nota 2: Cada fracción del tamiz debe examinarse por separado y se comienza con el tamaño más grande disponible. Nota 3: El número de partículas de cada fracción de tamiz a examinar vendrá fijado por la precisión requerida de determinación de los constituyentes menos abundantes. Nota 4: Calcular la composición de cada fracción de tamiz de una muestra heterogénea y la composición promedio ponderada de toda la muestra. Nota 5: Obtener el porcentaje en masa de la fracción del tamiz en la muestra completa (porcentajes individuales retenidos en tamices consecutivos) a partir de la clasificación del ítem, según lo determinado por el Método ASTM C136.

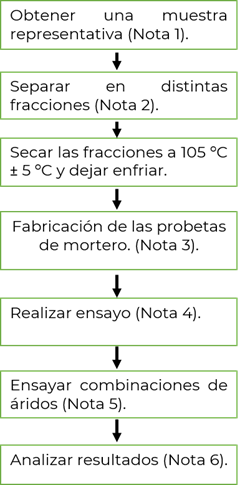

En el caso de la caracterización del agregado, con el análisis de Petrografía se determinaría si es un agregado reactivo. En caso contrario, se procede al método acelerado de barras de mortero, como se indica en la norma ASTM C 1260. Este método se basa en la medición del cambio de longitud de una serie de probetas de mortero fabricadas con el agregado que se quiere evaluar, después de haber sido sumergidas en agua a 80 ºC ± 2 ºC (durante el primer día) y en una disolución de hidróxido sódico 1 N a 80 ºC (durante los 14 días siguientes). El diagrama en la Figura 8 indica el procedimiento a seguir.

Figura 8 Diagrama de proceso para la realización del método acelerado de barras de mortero

El proceso se complementa de acuerdo a las siguientes notas: Nota 1: Obtener y preparar el ítem acorde a la norma ASTM C 1260. Nota 2: Después de que el agregado se ha separado en las distintas fracciones, se debe lavar con agua para eliminar el polvo y las partículas finas (< 0,160 mm). Nota 3: Elaborar el mortero con una parte de cemento por cada 2,25 partes de agregado (Porción del agregado = 2.25 x D*/2.65) en masa y se utiliza una relación agua/cemento de 0,47 en masa. Nota 4: Colocar por 24 ± 2 h cada molde en la cabina o sala húmeda inmediatamente después de haber llenado los moldes. Nota 5: Ensayar varias combinaciones de agregado de ensayo con agregado fino no reactivo. Nota 6: Calcular la diferencia entre la lectura comparativa cero del espécimen y la lectura en cada período con una aproximación del 0,001 % de la longitud efectiva del calibrador y registrarla como la expansión del espécimen para ese período.

CONCLUSIONES Ningún método de ensayo por sí solo revela la presencia de la reacción álcali-sílice en los agregados o ítems de concreto. Queda establecido que los métodos son complementarios y, por tanto, la combinación de diferentes técnicas de caracterización permite obtener resultados confiables y reproducibles. Realizar la caracterización de un ítem de concreto mediante la técnica de petrografía requiere la experiencia del personal que realiza e interpreta los resultados; es decir, del apoyo de especialistas en geología. La caracterización de la RAS para efectos de identificación se puede realizar en laboratorio, tanto para los agregados (para decidir si se utiliza el agregado o se rechaza en obra), como para ítems de concreto que pueden ser núcleos extraídos en campo o fabricado en laboratorio.

BIBLIOGRAFÍA Alberto, Velazco Torres (2014). Tesis Doctoral "Estudio experimental sobre la reacción álcali-sílice en el hormigon producida por áridos de reacción lenta. Universidad Politecnica de Madrid. American Society for Testing and Materials [ASTM]. (2021). ASTM C 1260 Standard Test Method for Potential Alkali Reactivity of Aggregates (Mortar-Bar Method) https://www.astm.org/c1260-22.html American Society for Testing and Materials [ASTM]. (2017). ASTM C 457 Standard Test Method for Microscopical Determination of Parameters of the Air-Void System in Hardened Concrete. https://www.astm.org/c0457_c0457m-16.html American Society for Testing and Materials [ASTM]. (2017). ASTM C289 Standard Test Method for Potential Alkali-Silica Reactivity of Aggregates (Chemical Method) (Withdrawn 2016. https://www.astm.org/c0289-07.html American Society for Testing and Materials [ASTM]. (2020). ASTM C1293 Standard Test Method for Determination of Length Change of Concrete Due to Alkali-Silica Reaction https://www.astm.org/c1293-20a.html Ben Haha. (2007). Relation of expansion due to alkali silica reaction to the degree of reaction measured by SEM image analysis 10.1016/j.cemconres.2007.04.016 Borge J. Wigum, CGK-Honnun Consulting Engineers, Iceland Lene T. Pedersen and Bent Grelk, Ramboll, Denmark, Jan Lindgard SINTEF, Norway. (2006). Partner, Report 2.1 State of the art report: Key parameters influencing the alkali aggregate reaction. Irassar Edgardo. (2001). “Durabilidad del concreto estructural”. Asociación Argentina de Tecnología del Concreto, p 157. Gutiérrez, M. P. A., & Bermúdez, M. A. (2003). Durabilidad y procesos de degradación del hormigón de presas: estudio bibliográfico. CEDEX, Laboratorio Central de Estructuras y Materiales. G. D. Guthrie y J.W. Carey. (1998). “Geochemical Methods for the Identification of ASR Gel”. Thomas, B. Fournier, K.J. Folliard. (2013). Alkali-Aggregate Reactivity (AAR) Facts Book, Federal Highway Administration. Office of Pavement Technology. United States. https://rosap.ntl.bts.gov/view/dot/26838 MeissMulton, Stpephane y Toutlemonde, Francois. (2010). Cement and concrete Research. 40 (6): p. 924-934. Effect of moisture conditions and transfer son alkali silica reaction damaged structures. Olague, Castro and López, (2002). Reacción álcali-sílice en áridos para pavimentos de hormigón en el Estado de Chihuahua, México. Materiales de construcción, Vol. 52, n° 268. Ponce, J.M. y Batic, Oscar R., (2006). Different manisfestations of the alkali-silica reaction in concrete acconding to the reaction kinetics of the reactive aggregate. Cement and Concrete Research. 36(6): p.1148-1156. Poole, Alan B. (1992). Introduction to alkali-aggregate reaction in concrete. En the alkali-silica reaction in concrete. LÓPEZ Abraham PÉREZ José Trinidad CABELLO José Antonio MORENO Alejandro

“Las opiniones expresadas en esta publicación son de los autores y no necesariamente reflejan los puntos de vista del Instituto Mexicano del Transporte.” |