|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

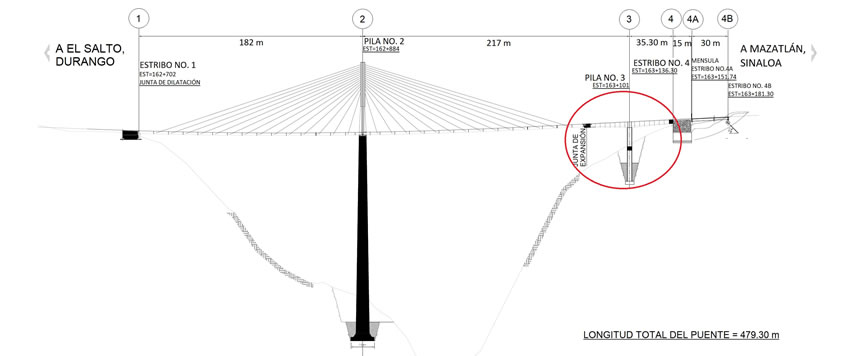

1. IntroducciÓn. El puente el Carrizo es el segundo puente más importante de la autopista Mazatlán-Durango que, después del puente Baluarte y al igual que el túnel el Sinaloense, es una de las estructuras más simbólicas de esta autopista. Este puente se encuentra al noroeste de México, en el municipio de Concordia, Sin. y conecta la ruta entre el Golfo de México y la Costa del Pacífico, ubicado en el Km 162 + 720 de la citada autopista [1]. Es uno de los 11 puentes atirantados de la Red Federal Carretera, diseñado por JESA Ingeniería y construido por TRADECO Infraestructura de marzo de 2011 a marzo de 2013. El puente El Carrizo (Figura 1) tiene una longitud de 472.6 m (487 m al incluir los apoyos) y un claro principal de 217.3 m, un ancho de 18.4 metros y una altura de 226 m desde el desplante hasta la parte superior de la pila. Está compuesto por tres tipos de estructuras: una con trabes Nebraska, otra con vigas cajón y la tercera atirantada. La estructura con trabes tipo Nebraska postensadas tiene una longitud de 38 m; la segunda estructura, de 70.6 m, está formada por dovelas de concreto postensado con sección transversal tipo cajón, en la que uno de sus lados sirve de apoyo para la estructura del atirantado y trabaja en voladizo. El tramo atirantado está compuesto por 4 semi-arpas de 14 tirantes cada una, con 22 a 43 torones por tirante. La parte inferior del tablero, de 364 m de longitud, está constituido por dovelas metálicas.

Figura 1. Puente el Carrizo

El viernes 12 de enero de 2018, alrededor de las 23:30 h, en el km 163+400 se registró un accidente, coincidente con el segundo tramo del puente que corresponde al doble voladizo de la estructura tipo cajón. El accidente consistió en el vuelco y posterior incendio de uno de los dos remolques de un vehículo doblemente articulado que transportaba diésel. A partir de esa fecha, el puente fue cerrado al tránsito debido a los graves daños causados, por lo que el tránsito de vehículos fue desviado del km 91+500 al km 174+400 para evitar un daño mayor a la infraestructura del puente y salvaguardar la seguridad de los usuarios. El accidente generó daños económicos y operativos en el comercio y tránsito de esta importante vía de comunicación.

A partir de una inspección visual preliminar se concluyó que la superestructura del puente y la carpeta asfáltica estaban severamente dañadas en el tramo del doble voladizo: el concreto de la losa estaba calcinado y desprendido, el acero de refuerzo en algunas secciones de la losa y de la sección transversal de los cajones se encontraba descubierto y, finalmente, las vigas transversales metálicas habían sido deformadas por el calor. Por la importancia del puente en la región se determinó que era necesario abrir la circulación lo más rápido posible, por lo que se estableció un plan de acción de dos etapas. La primera fue rehabilitar el doble voladizo para, de manera temporal, dar circulación en un carril por cada cuerpo de la autopista antes del 23 de marzo de 2018. La segunda etapa comprendió la rehabilitación del doble voladizo, enfocado a la reparación de las piezas puente (vigas transversales metálicas) y losa de concreto con el puente parcialmente en servicio, con la finalidad de alcanzar su nivel de operación normal tal como era antes del accidente.

Durante las etapas de apertura parcial y rehabilitación, el Instituto Mexicano del Transporte, en colaboración con CAPUFE, la Dirección General de Servicios Técnicos, las empresas Freyssinet de México, JESA Ingeniería, Euro Estudios y el Instituto de Ingeniería de la UNAM, diseñaron una estrategia de monitoreo para evaluar la integridad de la estructura [2, 3], así como ejecutar pruebas de carga para evaluar el paso provisional y la estructura al terminar los trabajos de mantenimiento. 2. Etapas de mantenimiento y pruebas de carga Del análisis de la información de las actividades de mantenimiento, puesta en operación parcial del puente y término de la ejecución de los trabajos de mantenimiento, se establecieron 7 etapas para realizar la evaluación estructural del doble voladizo. Para su seguimiento puntual se decidió evaluar cada una de las etapas a través de factores de condición (Rating factors) que establece el código de la ASSTHO (American Association of State Highway and Transportation Officials) [4,5]. Adicionalmente, se estimaron los factores de condición de carga previos y posteriores al accidente. Las etapas se definieron en función del avance en la rehabilitación, que se identificaron como sigue: Etapa 1: Preparación del paso provisional en operación, consistente en la colocación de 4 cables de presfuerzo en cada una de las vigas cajón en el 100% de la losa del tablero dañada por el accidente. Etapa 2: Preparación del paso provisional para operación en ambos cuerpos del puente, aplicado sobre el 60% de la losa del tablero dañada por el accidente y con el 40% de la losa de concreto en proceso de rehabilitación. Etapa 3: Paso provisional en operación en ambos cuerpos del puente, 50% de la losa del tablero dañada por el accidente, 40% de la losa de concreto en proceso de rehabilitación, 10 % de la losa rehabilitada, 40% de vigas trasversales y diafragmas colocados. Etapa 4: Paso provisional en operación en ambos cuerpos del puente, 5% de la losa del tablero dañada por el accidente, 95 % de la losa de concreto rehabilitada, 100 % de vigas trasversales y diafragmas colocados. Etapa 5: Paso provisional en operación solo en el cuerpo B por un solo carril, 5% de la losa del tablero dañada por el accidente, comienzo del retiro del paso provisional del cuerpo A. Etapa 6: Paso provisional en operación solo en el cuerpo A por un solo carril, 2.5 % de la losa del tablero dañada por el accidente, 100% reparado el cuerpo A, comienzo del retiro del paso provisional del cuerpo B. Etapa 7: Conclusión de los trabajos de mantenimiento. Se realiza prueba de carga para evaluar los factores de condición de carga del puente rehabilitado. Es importante mencionar que, tanto los resultados de las dos pruebas de carga realizadas en el doble voladizo del puente, como los datos de monitoreo permanente fueron utilizados para calibrar un modelo matemático para inferir el estado estructural del puente, antes y posterior al accidente. Para cada etapa de mantenimiento y las correspondientes a las pruebas de carga, se calculó el factor de condición únicamente para la estructura del doble voladizo del puente, que incluyó las condiciones reales de operación de éste. Para la etapa inicial (antes del daño) como para después del accidente (con el puente dañado), la evaluación estructural incluyó los 2 carriles de cada cuerpo en servicio; para las etapas 1, 2 y 3 se consideró un solo carril por cada uno de los cuerpos; para las etapas 4, 5 y 6 sólo se consideró un carril de los cuatro posibles y, una vez concluidos los trabajos de rehabilitación, se evaluaron de nueva cuenta los 4 carriles disponibles del puente. El monitoreo de los parámetros estructurales se realizó permanentemente en tiempo real durante todo el mantenimiento. Entre los parámetros de comportamiento estructural destacan las frecuencias naturales de vibración, modos naturales, posición del centroide de las vigas cajón, distribución de los esfuerzos y deformaciones en posiciones críticas del puente por carga viva, esfuerzos y deformaciones por carga muerta y post tensado de cables de acero en las vigas cajón. Para cada parámetro se definieron, con base en simulaciones de un modelo matemático calibrado, límites de alarma bajo condiciones de operación normal, de acuerdo con la etapa de mantenimiento, límites de sobrecarga por tránsito vehicular y límites de diseño.

3. EvaluaciÓn de las etapas de mantenimiento y pruebas de carga.

3.1 Sistema de monitoreo.

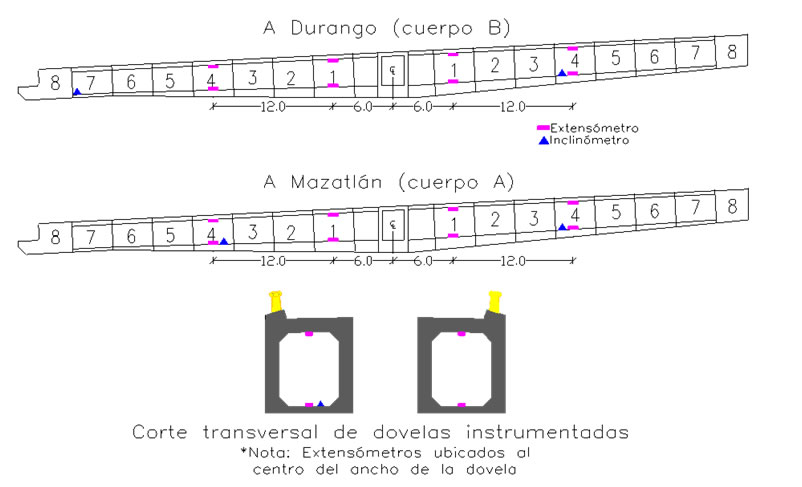

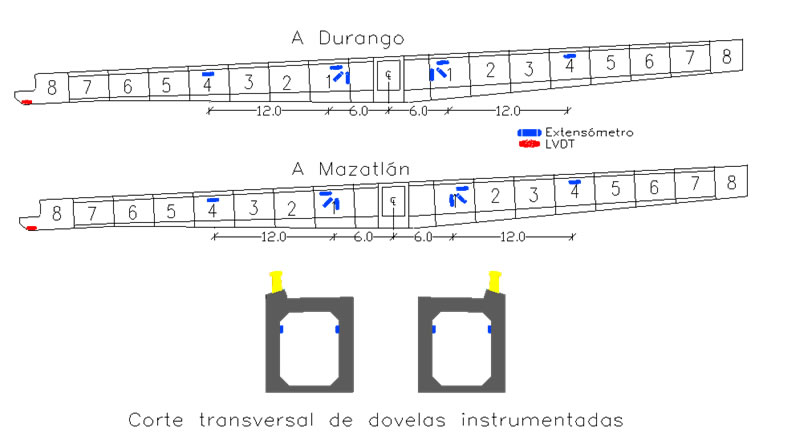

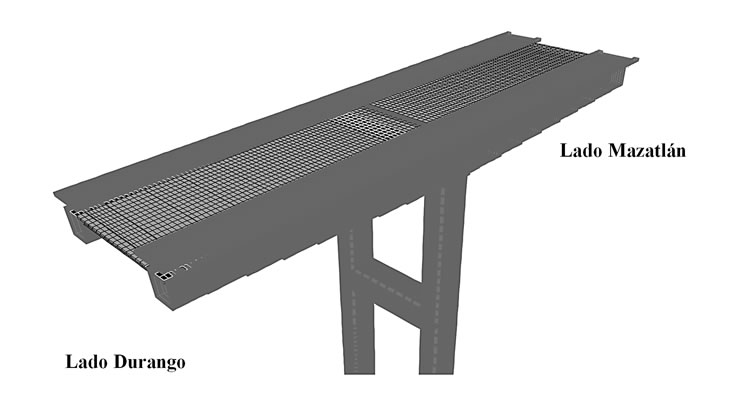

El sistema de monitoreo se diseñó con el objetivo de cumplir tres propósitos: - Evaluar de manera continua y permanente los trabajos y procesos de rehabilitación, - Calibrar modelos matemáticos y, con ellos, calcular los factores de carga del puente, - Dar seguimiento puntual a la carga aplicada a los cables de presfuerzo colocados en las vigas cajón. La instrumentación se colocó sobre la estructura del puente que corresponde al doble voladizo que, como se describió, está formada por vigas cajón (Figura 2). Los sensores utilizados fueron sensores de deformación (extensómetros), inclinación (inclinómetros), deflexión (LVDT) y temperatura. La instrumentación se basó en el uso de dos tecnologías: sensores de fibra óptica (FOS), usados en el monitoreo continuo, y sensores electrónicos con comunicación inalámbrica, de uso temporal para las pruebas de carga y postensado de los cables. La instalación basada en fibra óptica consistió en un arreglo de 16 sensores de deformación ubicados en las caras internas superior e inferior de los cajones en los dos cuerpos del puente, 4 sensores de inclinación y 4 sensores de temperatura, un par en cada cuerpo del puente (Figura 3). En cuanto al sistema de sensores electrónicos, éste se conformó por 20 sensores de deformación ubicados en las caras laterales internas de los cajones que conforma la viga principal, más 2 sensores de deflexión al extremo del lado volado en ambos cuerpos (Figura 4).

Figura 2. Sección del puente instrumentada y dañada por el accidente.

Figura 3. Sensores de fibra óptica instalados para monitoreo permanente.

Figura 4. Sensores eléctricos complementarios para monitoreo temporal durante el post tensado de cables y pruebas de carga.

3.2 Calibración del Modelo de Elementos Finitos

Para calibrar el modelo de elementos finitos (MEF) del puente se diseñaron pruebas de carga y pruebas dinámicas, que permitieron determinar el comportamiento de la estructura a través del registro de las respuestas dinámica y estática por los sensores del sistema de monitoreo. Esta información, combinada con los pesos y posiciones de los vehículos de prueba sobre el puente, permitió ajustar las propiedades mecánicas de los materiales constitutivos y las condiciones de frontera a través de métodos de optimización. Para realizar las pruebas se utilizaron vehículos unitarios tipo C3 y articulados tipo T3-S3, con peso bruto vehicular (PBV) correspondientemente de 27.5 t y 50 t. Los vehículos de prueba se colocaron inmóviles en diferentes zonas del puente para las pruebas estáticas, mientras que en las dinámicas se hizo circular un vehículo a la vez, a diferentes velocidades por ambos cuerpos y carriles del puente. En total fueron utilizados 4 vehículos C3 y 2 vehículos del tipo T3-S3 (Figura 5).

Figura 5. Prueba de carga estática con vehículo T3S3.

El tramo de la estructura compuesta con vigas cajón (Figura 6), fue modelado en el software SAP 2000 versión 19, que empleó 1,088 elementos frame, 3,360 elementos tipo shell y 3,958 nodos. Las vigas principales, travesaños, pilas y piezas del puente se representó con elementos frame, mientras que la losa lo fue con elementos shell. La estructura del paso provisional se modeló con elementos frame, que fueron apoyados en los puntos donde se encuentran los perfiles IPR a través de una restricción rígida (“Body Constraints”). Las condiciones de frontera, tanto para el lado del voladizo hacia Mazatlán como en la base de las pilas, se consideraron como un empotramiento, mientras que para el lado del voladizo hacia Durango se restringió el movimiento transversal. De la información obtenida de las pruebas dinámicas se identificaron las frecuencias naturales del puente y, con estos valores, se implementó un procedimiento iterativo para ajustar los valores de los parámetros estructurales, [6]. La comparación de las frecuencias naturales, medidas y estimadas con el modelo a través del proceso de calibración se muestra en la Tabla 1, mientras que los valores actualizados de los parámetros estructurales se muestran en la Tabla 2.

Figura 6. Vista general del modelo de elementos finitos (con paso provisional)

Tabla 1. Comparación de las frecuencias naturales.

Tabla 2 Valores actualizados de los parámetros estructurales.

Para validar la calibración del MEF [7], se simularon las condiciones estáticas de las diferentes pruebas de carga con el MEF y se compararon con la información obtenida de las respuestas de los sensores instalados para las condiciones de prueba simuladas. La evaluación mostró que, para todas las pruebas, se obtuvo una variación menor del 10%.

3.3 Cálculo de los factores de condición de carga.

Con el modelo calibrado de la manera descrita, se calcularon los factores de condición (Rating Factors) para los momentos flexionantes y fuerzas cortantes, de acuerdo con lo establecido por el Manual de Evaluación de Puentes de la AASHTO [4,5]. Para cada una de las etapas de rehabilitación y de las pruebas de carga se consideraron dos escenarios: condición de carga máxima en operación normal y condición de diseño. El vehículo que se utilizó para evaluar la condición de carga máxima es el T3-S2-R4 con PBV de 77.5 t, mientras que en la condición de diseño se utilizó el vehículo IMT de 66.5 t con carga distribuida, de acuerdo con la norma SCT de cargas vehiculares para diseño estructural de puentes carreteros. En ambos casos se consideró un factor de ocupación de 0.70, de acuerdo con la Norma de Diseño. El cálculo de los factores de condición de carga para los estados límite de resistencia se realizó de acuerdo con el manual de evaluación de puentes de la AASHTO, donde se establece la siguiente ecuación:

Donde:

Los valores tomados para el cálculo de los factores de condición de carga son los mostrados en la Tabla 3.

Tabla 3. Factores empleados en la estimación de los factores de condición.

De acuerdo con los datos del sistema de monitoreo registrados por los sensores instalados, así como de los avances por las actividades de mantenimiento, se actualizó y recalibró el modelo de elementos finitos para cada etapa. En la Tabla 4 se puede observar el porcentaje de variación de las 2 primeras frecuencias naturales y los valores de los modelos de elementos finitos para cada etapa.

Tabla 4. Factores empleados en la estimación de los factores de condición.

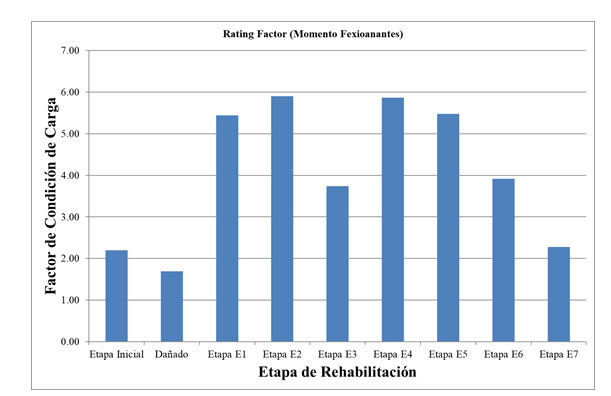

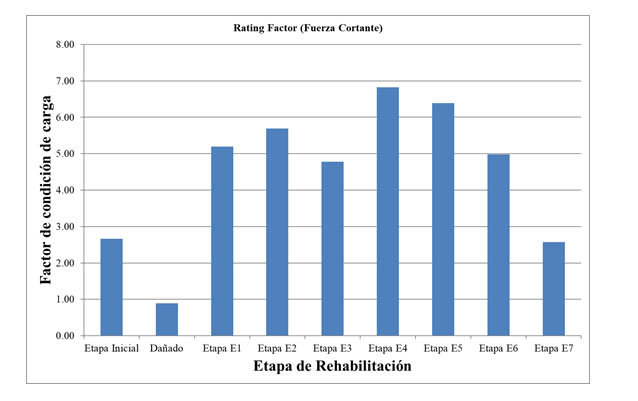

Las Figuras 7 y 8 muestran los valores de los factores de condición de carga para los momentos flexionantes y fuerzas cortantes de las diferentes etapas de mantenimiento. En este caso, se considera la condición de carga máxima, de acuerdo con la operación real normal del puente. La etapa inicial representa el estado estructural del puente antes del accidente, cuyo valor del factor de condición de carga se obtuvo de la simulación con el modelo de elementos finitos, con base en la información de la primera prueba de carga y bajo la suposición de un estado ideal sin daño estructural. Como puede observarse, el factor de condición de carga para momento flexionante y para fuerza cortante era mayor a 2 antes del accidente. Para la evaluación estructural posterior al accidente, se consideró daño en la losa de concreto, pérdida parcial de rigidez de los cables de presfuerzo de los cajones y daño en la sección transversal de las vigas cajón. Los datos para esta etapa fueron obtenidos de un levantamiento de daño luego de la ocurrencia del accidente. De acuerdo con los resultados de la modelación de la condición para esa etapa de daño, se puede observar que el puente no cumplía con las condiciones de seguridad, ya que el factor de condición de carga para fuerza cortante es menor a 1, por lo que el puente debió cerrarse a la circulación de todo tipo de vehículos hasta que se reparara la sección transversal de las vigas cajón, se colocaran 4 cables de presfuerzo en cada una de las vigas cajón y se habilitara un paso provisional que transmitiera las cargas vivas del tránsito directamente sobre las vigas cajón. La evaluación estructural de la etapa 1, referente a la primera prueba de carga, se realizó una vez habilitado el paso provisional. En este caso, los factores de condición de carga alcanzan valores superiores a 5. Esto se debe a que, para la evaluación, se consideró la restricción del peso bruto vehicular hasta 55 t y solo se podía utilizar un carril para cada uno de los cuerpos; es decir, el porcentaje de ocupación del puente no podía ser mayor al 50%. Para la etapa 2 se observó un incremento adicional en los factores de condición de carga, comparados con los de la etapa 1. Este incremento se debe a la demolición de la losa de concreto del tablero y, por tanto, una menor carga muerta sobre la estructura. Para el cálculo de los factores se consideró únicamente la evaluación estructural de las vigas tipo cajón, ya que la losa estaba en rehabilitación y no existían cargas vivas sobre el tablero. En la etapa 3, por el contrario, hubo un decremento de los factores de condición de carga debido a que se inició la sustitución de la losa de concreto y se agregaron vigas trasversales en el tablero, así como diafragmas dentro de las vigas tipo cajón. Sin embargo, la losa del tablero aún no estaba en condición de trabajar estructuralmente en conjunto con las vigas cajón, por lo que el efecto dominante en esta etapa fue el incremento de carga muerta por estas acciones de mantenimiento. La etapa 4 fue la que obtuvo la mayor calificación. Esto, debido a que se terminó de colocar la losa del concreto, las vigas transversales y los diafragmas. Estos elementos permitieron que el sistema trabajara estructuralmente de manera conjunta. Por otro lado, en la etapa 5 se observó un ligero decremento en la calificación de los factores de condición de carga debido principalmente al retiro del paso provisional del cuerpo A. Este retiro generó una combinación de efectos ya que, por una parte, se retiró carga muerta y, por otra, se observó el efecto de las cargas en los 4 cables de presfuerzo adicionales colocados para reforzar las vigas cajón. Tales cables fueron colocados con el objetivo de suplir la posible pérdida de tensión de los cables de presfuerzo de diseño y para contrarrestar el momento flexionante de la carga muerta del paso provisional. Respecto a la etapa 6, los factores mostraron un nuevo decremento. La razón a ese decremento se asocia con la remoción del paso provisional del cuerpo B. Finalmente, la etapa 7 corresponde a la segunda prueba de carga a la estructura rehabilitada y que representa el fin de los trabajos de mantenimiento. Para esta etapa se obtuvo un decremento de casi el 50% de la calificación de los factores de condición de carga, debido a que para la evaluación estructural se consideró el puente operando al 100% de capacidad; es decir, se pueden usar los 4 carriles para la circulación de vehículos. Para esta evaluación se retiró la restricción de peso de 55 t y se sustituyó por lo que se establece en la Norma Oficial Mexicana NOM-012-SCT-2-2017, referente a pesos y dimensiones de vehículos de autotransporte, la cual establece un peso máximo de 75 t. De manera global, los factores de condición de carga para los momentos flexionantes y fuerzas cortantes, antes y después al accidente, son muy similares. En el caso de momentos flexionantes el indicador pasó de 2.20 a 2.28, mientras que para fuerza cortante cambió de 2.66 a 2.57.

Figura 7. Factor de condición de carga para momentos flexionantes.

Figura 8. Factor de condición de carga para fuerza cortante.

Conclusiones.

Uno de los beneficios de los sistemas de monitoreo es conocer la alteración de la integridad de las estructuras durante los trabajos de rehabilitación, sobre todo en los casos en los que la infraestructura sigue en operación. Cumplir con este objetivo permite tomar acciones que garanticen la seguridad de los usuarios.

La evaluación de las etapas de mantenimiento se realizó a través del seguimiento puntual del comportamiento de los parámetros estructurales y de la simulación de escenarios con modelos numéricos para establecer rangos de operación seguros en los parámetros estructurales. Para este estudio en particular se decidió incorporar la evaluación de las etapas de mantenimiento a través del cálculo de los factores de condición de carga, con base en el código AASHTO. La ventaja de utilizar este criterio es que permite obtener un valor cuantitativo que relaciona el nivel de seguridad que tiene la estructura en todas las etapas definidas durante el mantenimiento.

El análisis y avaluación de las diferentes etapas de mantenimiento, a través de los factores de condición de carga, permitió definir criterios para el tipo de vehículos, peso y velocidades, que pudieran circular sobre el puente durante los trabajos de rehabilitación. Como indicadores, los factores justificaron, por tanto, el cierre total del tránsito posterior al accidente, ya que la estructura no satisfacía las solicitaciones bajo condiciones de operación normal. El monitoreo fue también una base técnica para verificar que, una vez terminados los trabajos de rehabilitación, se alcanzaron los niveles de seguridad y servicio que se tenían en el puente antes del accidente.

Referencias.

[1] Sánchez J. (2018). Puente el Carrizo Carretera Durango_Mazatlán Km 162 +720. Vías Terrestres. Año 9, Número 53, pp 12-16. [2] Quintana J., Carrión F., Crespo S., Martínez A., Gasca H., Hernández J., Martínez M. (2017). Impact of SHM system during bridge rehabilitation. CSHM-7, Universidad EAFIT, Medellín Colombia. [3] Carrión F., Crespo S., Quintana J. (2013). Monitoring the aqueduct of Queretaro during the expansions Works to increase the traffic capacity. International Society for Structural Health Monitoring of Intelligent Infrastructure, Hong Kong, China. [4] AASHTO. (2011). The Manual for Bridge Evaluation., 2nd Edition, American Association of State Highway and Transportation Officials, Washington, D.C.. [5] AASHTO. (2013). 2013 Interim Revision to The Manual For Bridge Evaluation, American Association of State Highway and Transportation Officials, Washington. D.C. [6] Friswell, M. I. Mottershead, J. E. (1995). Finite Element Model Updating in Structural Dynamics. Springer Sciencie. [7] Zong, Z., Lin X., and Niu J. (2015). Finite element model validation of bridge based on structural health monitoring—Part I: response surface-based finite element model updating. J. Traffic Transp. Eng. English Ed. 2: pp 258–278.

QUINTANA Juan GUZMÁN Michel GASCA Héctor PORRES Adriana “Las opiniones expresadas en esta publicación son de los autores y no necesariamente reflejan los puntos de vista del Instituto Mexicano del Transporte.” |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||