|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Resumen En el presente artículo se presentan los resultados obtenidos de ensayes de fatiga realizados a vigas cargadas en cuatro puntos, los cuales fueron realizados a temperaturas de 10, 20 y 30 grados centigrados con el fin de obtener las leyes de fatiga que las gobiernan y analizar su efecto en el desempeño de un pavimento flexible. Los ensayes fueron realizados de acuerdo con lo establecido en la norma AASHTO T321.-11 (Standard method of test for determining the fatigue life of compacted Hot-Mix Asphalt (HMA) subjected to repeated flexural bending), adicionalmente se hicieron pruebas de fatiga a una frecuencia de 5 Hz a una temperatura de 20°C y se estudió su efecto en la ley de fatiga. Los niveles de deformación utilizados van desde 300 hasta 600 microdeformaciones (me). Con las funciones de transferencia obtenidas y utilizando la herramienta IMT-Pave V 3.0 se determinó la vida a la fatiga que experimenta una sección de pavimento la cual tiene características definidas, encontrando en esta investigación que la vida a la fatiga disminuye considerablemente con la reducción de la temperatura (10°C). Palabras Clave. Fatiga, módulo de rigidez, flexión en cuatro puntos, diseño de pavimentos. 1. Introducción Actualmente, en las carreteras están circulando grandes volúmenes de tránsito los cuales en porcentajes elevados también van sobrecargados lo que ocasiona grandes concentraciones de esfuerzos en las capas que conforman la estructura de los pavimentos. Lo anterior, trae como consecuencia la generación de deterioros como lo son el agrietamiento por fatiga y las deformaciones permanentes. En el caso de la carpeta asfáltica, se generan en las fibras inferiores grandes esfuerzos de tensión los cuales pueden provocar que a edades tempranas los pavimentos comiencen a presentar problemas de fisuramiento y posteriormente agrietamiento por fatiga hasta llegar a casos extremos donde el agrietamiento sea severo y se presente lo que se conoce como piel de cocodrilo. La vida a la fatiga en las mezclas asfálticas se ve influenciada por diferentes factores como lo son la temperatura y la frecuencia de las cargas aplicadas, ambientes más fríos pueden acelerar el problema de fatiga, así como las grandes concentraciones de carga que transmiten los diferentes ejes (sencillo, dual, tándem y trídem) que dan vida al tránsito vehicular. También influyen en la mezcla: la granulometría, tipo de asfalto, rigidez de la mezcla, volumen de vacíos de aire, entre otros. La mezcla asfáltica debe de ser diseñada adecuadamente para que no se produzcan deformaciones permanentes importantes, y que los niveles de agrietamiento que se presenten sean más bien bajos cumpliendo el pavimento con la vida útil esperada. La resistencia a la fatiga de la mezcla asfáltica es comúnmente determinada por pruebas de vigas a flexión en las que se aplica una carga tipo haversine (senosoidal) con un número de repeticiones de carga para obtener la condición de falla. El criterio de falla clásico indica que es necesario que el módulo de rigidez inicial de la mezcla (ciclo 50) disminuya en un 50 % y es ahí donde se determina el número de ciclos que experimenta la mezcla en estudio, la cual se considera agrietada y fisurada. Las pruebas de fatiga normalmente se realizan a una frecuencia de 10 Hz y a una temperatura de 20 °C, sin embargo, se ha visto que existe agrietamiento en carreteras que se encuentran operando bajo otras condiciones de carga y de temperatura; es por eso que en el presente estudio se realizaron ensayes a temperaturas de 10, 20 y 30 °C, y a frecuencias de carga de 10, 5 y 3 Hz para conocer el efecto en el desempeño de la mezcla asfáltica y analizar el comportamiento a fatiga con el fin de profundizar en el diseño de mezclas asfálticas y su efecto en los pavimentos; los ensayos se realizaron con deformación controlada a diferentes niveles de microdeformaciones (400, 500 y 600 me). En la prueba de deformación controlada, la amplitud del desplazamiento se mantiene constante y la fuerza requerida para mantener el nivel de deformación inicial disminuye gradualmente después del momento en que inicia la aparición de la grieta, lo mismo ocurre con la rigidez a la flexión de la mezcla la cual disminuye. El desempeño a la fatiga de las mezclas asfálticas es utilizado para predecir la vida del pavimento y para mitigar el control de agrietamiento en las capas asfálticas. Normalmente un pavimento se diseña para una temperatura específica, que de alguna manera representa el comportamiento del pavimento a través del tiempo. Es probable que las condiciones de temperatura de algún lugar en particular sean diferentes a la temperatura a la cual se estudió la mezcla asfáltica. En el caso de temperaturas más bien frías, el problema de fisuramiento-agrietamiento se puede acelerar pues los módulos de rigidez que experimenta la mezcla asfáltica propician justamente dicho fenómeno. La predicción del agrietamiento por fatiga se basa normalmente en el concepto de daño acumulado. El número permisible de repeticiones está relacionado con el nivel de tensión en la fibra inferior de la capa asfáltica. Los modelos de fatiga son desarrollados para predecir el número de repeticiones a la falla de la mezcla asfáltica; la mayoría de los modelos de fatiga o funciones de transferencia están relacionados con la deformación a la tensión y al módulo de rigidez de la mezcla asfáltica. Para la determinación del espectro de daño, se requiere el concepto de daño definido por Miner, 1945, en donde para cada tipo de eje, i, y cada nivel de carga, j, se obtiene el cociente entre el número de repeticiones correspondiente esperado por el año, n, y el número de repeticiones admisibles, N, para limitar el desarrollo de un cierto deterioro. El daño total se calcula con:

El coeficiente de daño, D, obtenido está asociado a un cierto tipo de deterioro en el pavimento (Figura 1) El inverso de D representa el tiempo, T (años), en que se alcanzará el número de repeticiones admisibles de ese deterioro y es el que se debe comparar con el periodo de diseño deseado.

Figura 1. Agrietamiento por fatiga en un pavimento flexible Es común asociar el número de repeticiones admisibles con los esfuerzos y deformaciones máximos que se presentan en puntos críticos de la sección estructural de un pavimento. En el caso de fatiga se utiliza, la deformación unitaria de tensión máxima, et, en la fibra inferior de la carpeta asfáltica y para la deformación permanente de las capas inferiores, la deformación unitaria en compresión máxima, ec, en la parte superior de las terracerías. El cálculo de dichas deformaciones considera un comportamiento elástico de los materiales, lo que es válido en pavimentos ya que los niveles de esfuerzos que se generan con el paso de los vehículos son muy inferiores a la resistencia al esfuerzo cortante de los materiales que conforman la estructura del pavimento. Existen muchos modelos para determinar la vida a la fatiga en una mezcla asfáltica. Los modelos de fatiga más simples consideran la predicción de la fatiga con el modo de deformación o de esfuerzo controlado. Las ecuaciones 2 y 3 muestran el modelo de fatiga para el caso de deformación controlada y de esfuerzo controlado respectivamente.

Donde: Nf =corresponde al número de repeticiones esperadas en la falla. k1 y k2 = parámetros de ajuste del material et = deformación en tensión (me) st = esfuerzo de tensión aplicado

Los coeficientes k1 y k2 son determinados mediante ajustes por alguna función de regresión; los modelos de fatiga también son llamados funciones de transferencia las cuales son utilizadas para determinar el comportamiento de un pavimento en el tiempo. En resumen, las “pequeñas” flexiones en la parte inferior de la capa debida a los vehículos pesados crean micro degradaciones que se acumulan y pueden llevar a una falla prematura del pavimento. Este fenómeno de fatiga que se observa en diversos materiales es el que lleva a la formación de fisuras que se propagan en el pavimento asfáltico (Figura 2).

Figura 2. Mecanismo de fatiga y niveles de agrietamiento

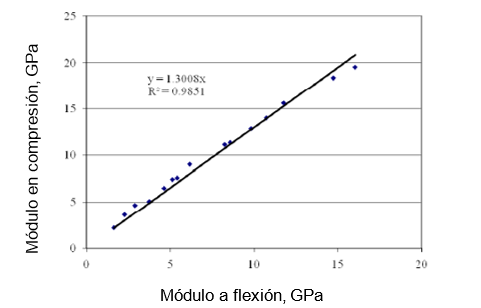

Adhikari & Zhanping (2010) realizaron estudios a mezclas asfálticas las cuales fueron ensayadas tanto en compresión uniaxial como en vigas ensayadas a flexión, hicieron ensayos a temperaturas de 4, 13 y 21 °C y con frecuencias de carga de 10, 5 y 1 Hz. En la Figura 3 se observa que el módulo en compresión fue un 30 % más alto que el obtenido a flexión para las diferentes temperaturas y frecuencias estudiadas.

Figura 3. Relación entre el módulo en compresión y rigidez a la flexión (Adhikari & Zhanping, 2010)

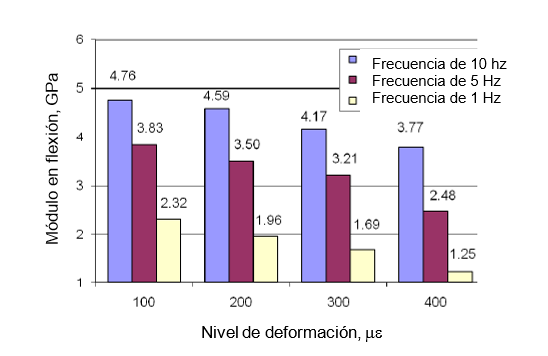

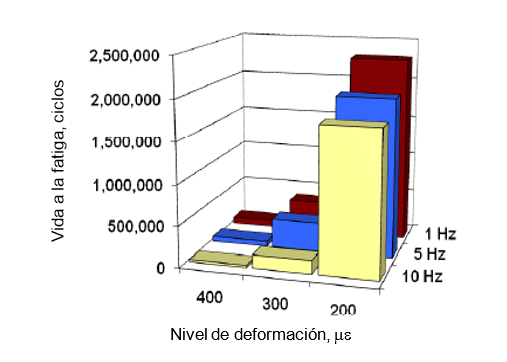

La Figura 4 muestra la importancia de la frecuencia en los ensayos realizados, (Adhikari & Zhanping, 2010), donde claramente se observa que los módulos en flexión son mayores para el caso de frecuencias altas y más aún para cuando se aplican niveles de deformación correspondientes a 100 me. Por consiguiente, los módulos a flexión son más bajos para cuando los niveles de deformación corresponden a valores de 400 me. En la Figura 5 se analiza lo relacionado a la vida a la fatiga donde se ve claramente que la vida a la fatiga aumenta considerablemente para cuando los niveles de deformación son bajos (200 me) y se incrementa conforme las frecuencias aplicadas disminuyen. El comportamiento a la fatiga también es afectado por las variables de la mezcla asfáltica y las variables del ensayo como son la temperatura y la frecuencia de carga. En los pavimentos asfálticos, altas velocidades corresponden a frecuencias de carga más altas y módulos de rigidez más altos lo cual producirá bajas deformaciones en el pavimento asfáltico, (citado por Al-Khateeb & Ghuzlan, 2014).

Figura 4. Rigidez a la flexión de diferentes mezclas asfálticas a diferentes niveles de deformación y frecuencias de carga (Adhikari & Zhanping, 2010)

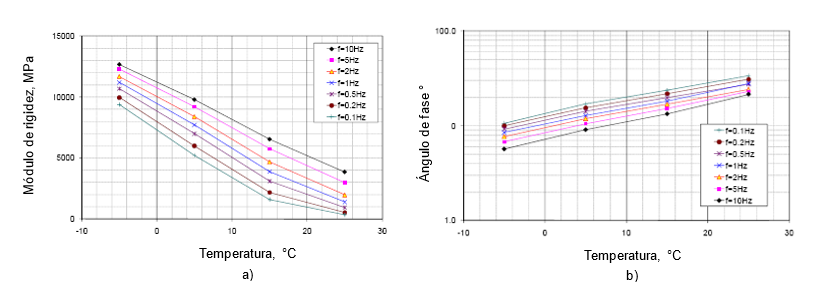

Figura 5. Rigidez a la flexión de diferentes mezclas asfálticas a diferentes niveles de deformación y frecuencias de carga (Adhikari & Zhanping, 2010) Minhoto et al (2009) realizaron estudios a dos mezclas asfálticas, una convencional y otra modificada con polímero, las cuales fueron ensayadas en vigas sometidas a flexión con un barrido de frecuencias de 10, 5, 2, 1, 0.5, 0.2 y 0.1 Hz en 100 ciclos y a 4 temperaturas de prueba 25, 15, 5 y -5 °C. Los resultados de los barridos de frecuencia en las que se determinó el módulo de rigidez muestran que el módulo de rigidez en ambas mezclas se incrementa conforme disminuye la temperatura, así como cuando aumenta la frecuencia de carga, mientras que el ángulo de fase disminuye con la disminución de la temperatura. (Véase los gráficos de la Figura 6).

Figura 6. Comportamiento de mezcla asfáltica convencional, a) módulo de rigidez, b) ángulo de fase (Minhoto et al 2009)

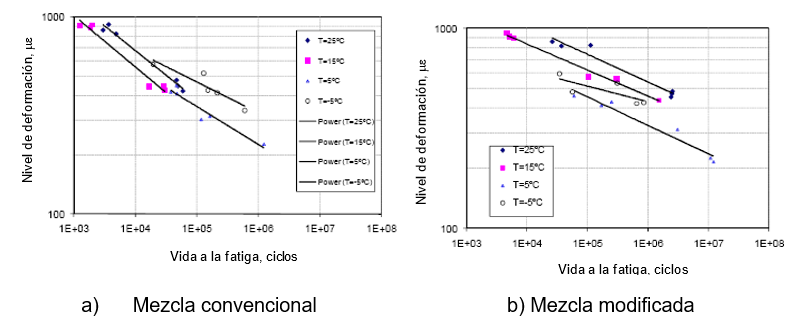

Las pruebas de fatiga fueron hechas a especímenes de dimensiones de 50 mm de altura, 63 mm de ancho y 380 mm de longitud; se consideró que la falla ocurre cuando el módulo de rigidez a la flexión se reduce en un 50 % respecto a su valor inicial (criterio clásico). Las pruebas fueron realizadas con control de deformación a diferentes niveles de deformación, carga del tipo senosoidal y sin periodos de reposo. Los resultados de fatiga se muestran en las gráficas de la Figura 7 para la mezcla convencional y modificada con polímero respectivamente. El análisis de los gráficos de la Figura 7, como se esperaba, existe una disminución de la resistencia a la fatiga conforme la temperatura de prueba disminuye de 25 °C a 15 °C, mientras que para las temperaturas más bajas de 5 °C y -5 °C el comportamiento es contrario. Los resultados permiten concluir que existe alguna temperatura a la cual la resistencia a la fatiga muestra un comportamiento diferente, es decir, la vida a la fatiga disminuye cuando la temperatura de prueba disminuye hasta cierto valor y después de ese valor la vida a la fatiga se incrementa cuando la temperatura de prueba disminuye.

Figura 7. Vida a la fatiga de la mezcla (Minhoto et al, 2009)

2. Experimentación de laboratorio Para la evaluación del desempeño de la mezcla asfáltica utilizada se consideraron los cuatro niveles de diseño que contempla la pirámide indicada en el Protocolo AMAAC PA MA 01/2013 y la normativa M-MMP-4-05-046/21 de la Secretaría de Infraestructura, Comunicaciones y Transportes (SICT), los cuales permiten conocer las características físicas y mecánicas de los materiales utilizados para la fabricación de las mezclas asfálticas. Los niveles son: Nivel I, Diseño volumétrico, susceptibilidad al daño inducido por humedad y selección del asfalto por grado de desempeño (PG); Nivel II Nivel I más susceptibilidad a la deformación permanente, Rueda cargada de Hamburgo; Nivel III, Nivel II más módulo dinámico y Nivel IV, Nivel III más diseño a fatiga por flexión. Para la fabricación de los especímenes se utilizó una estructura granulométrica densa de alto desempeño. Se realizaron ensayos en todos los niveles y pruebas en vigas sometidas a flexión y ensayadas a temperaturas de 10, 20 y 30 °C sometidas a fatiga. Granulometría utilizada Los materiales granulares utilizados son producto de la trituración de la roca caliza del banco de materiales agregados de caliza ubicado en la carretera Bernal-Tolimán Querétaro. La granulometría de la mezcla asfáltica presenta un tamaño nominal máximo de 19 mm (3/4”); es una granulometría de máxima densidad la cual contiene 58 % retenido en la malla 4.75 mm, un 37 % de arena y un 4.7 % de material fino (pasa 0.075 mm) (Tabla 1). Susceptibilidad de la mezcla al daño inducido por humedad El ensaye consiste en la determinación del esfuerzo máximo que es capaz de soportar la mezcla compactada, bajo el ensaye de tensión indirecta a una temperatura de 25 ºC, para los especímenes acondicionados y los no acondicionados. Los especímenes acondicionados se someten a un proceso de saturación entre el 70 y 80 % a través de una bomba de vacío, posteriormente se llevan a un ciclo de congelamiento a una temperatura de -18 ± 3 °C, por un tiempo mínimo de 16 horas. Después se someten a un baño maría a una temperatura de 60 °C por 24 horas y, por último, todos los especímenes (acondicionados y no acondicionados) son llevados a un baño maría a 25 °C por un tiempo mínimo de 2 horas.

Tabla 1. Tamaños seleccionados, agregado calizo

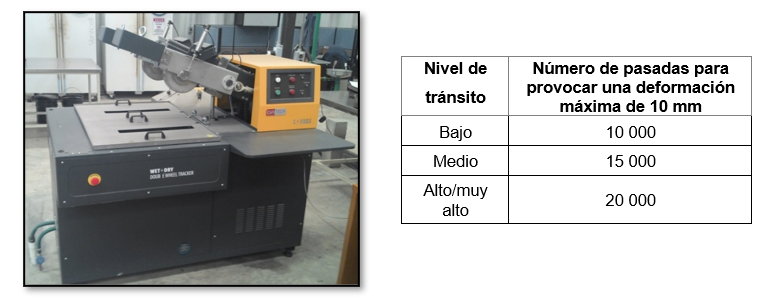

Susceptibilidad a la deformación permanente con rueda cargada de Hamburgo El ensayo de rueda cargada de Hamburgo tiene por objetivo determinar la susceptibilidad de la mezcla asfáltica a la deformación permanente. Se realiza a probetas de 150 mm de diámetro y un espesor de 60 mm, las cuales son sometidas a 20000 aplicaciones de carga (pasadas) bajo una condición saturada a 50 °C de temperatura. El límite de la rodera permitida en la especificación es de 10 mm (Figura 8). También se indican las especificaciones correspondientes en relación con el nivel de tránsito vehicular.

Figura 8. Especificaciones de deformación permanente con la Rueda Cargada de Hamburgo

Cemento asfáltico Se utilizó un cemento asfáltico con un grado de desempeño PG 70-16. Para el diseño de la mezcla asfáltica, (Va =4%), se encontró un contenido óptimo de asfalto de 4.6 % respecto a la mezcla. Para la fabricación de las probetas se utilizó una temperatura de mezclado de 160 ± 3 °C y con una temperatura de compactación de 147 ± 3 °C. Los volúmenes de vacíos de aire utilizados en las probetas para susceptibilidad a la humedad y de deformación permanente fueron de Va= 7 ± 0.5%, para módulo dinámico fue de Va = 4 ± 0.5 % y en el caso de las vigas, estas se ensayaron a un valor de vacíos de aire Va= 6 ± 0.5 %. Determinación del módulo dinámico Para la determinación del módulo dinámico |E*| se utilizó el procedimiento de prueba AASHTO T 342, que tiene por objetivo determinar el módulo dinámico y el ángulo de fase de una mezcla asfáltica compactada, mediante una carga axial de compresión sinusoidal cíclica en un rango de temperaturas y frecuencias de carga establecidas. Normalmente para generar una curva maestra completa el ensayo se realiza a temperaturas que pueden ser -10, 0, 10 20 30 y 40 °C y a frecuencias de 0.1, 0.5 1.0, 5 y 10 Hz. Las probetas tienen dimensiones de 150 mm de altura y 100 mm de diámetro, deben de contar con un volumen de vacíos de aire Va de 6 ± 0.5 %, son extraídas (corazones) de probetas previamente compactadas las cuales tienen dimensiones de 170 mm de altura y 150 mm de diámetro. A las probetas en las diferentes condiciones de frecuencia y temperatura ya señaladas, se les aplica un esfuerzo que produzca un nivel de deformación recuperable entre 50-150 me, con el fin de que no se salga del rango viscoelástico lineal; la deformación permanente acumulada no debe sobrepasar las 1500 me (Véase la Figura 9).

Figura 9. Instrumentación de módulo dinámico

Descripción de la prueba de fatiga: vigas a flexión cargadas en cuatro puntos Las pruebas que se realizaron en la experimentación corresponden a mezclas asfálticas (vigas cargadas en cuatro puntos) que fueron ensayadas utilizando carga del tipo sinusoidal y con control de deformación, a temperaturas de 10, 20, 30 °C y frecuencias de 3, 5 y 10 Hz, las dimensiones de las vigas son de 380x63x50 mm de largo–ancho–alto respectivamente. La deformación fue medida por medio de un medidor de deformación (LVDT), el cual se encuentra en la parte inferior y al centro del claro de la viga. Los niveles de deformación controlada aplicados fueron de 300, 400 500 y 600 me (Véase la Figura 10). Las características de fatiga de mezclas asfálticas usualmente se representan como relaciones entre la deformación axial inicial y el número de repeticiones de carga a la falla determinada por pruebas ejecutadas a diferentes niveles de deformación (300 a 600 me). El comportamiento a la fatiga puede ser caracterizado por la pendiente y el nivel relativo de la deformación axial contra el número de repeticiones de carga en la falla (curvas de Wöhler). El criterio clásico de fatiga (Nf50%) se define como el número de ciclos correspondiente a la disminución del módulo de rigidez hasta el 50 % de su valor inicial o el número de ciclos correspondiente a la falla si esta ocurre antes del 50 % del decremento del módulo inicial. El módulo inicial se determina en el ciclo 50.

Figura 10. Pruebas de fatiga realizadas en la experimentación

3. Análisis de resultados La calidad de los materiales utilizados se presenta en la Tabla 2 y se observa que cumplen con lo especificado con la normativa SICT

Tabla 2. Características de los materiales utilizados en el estudio

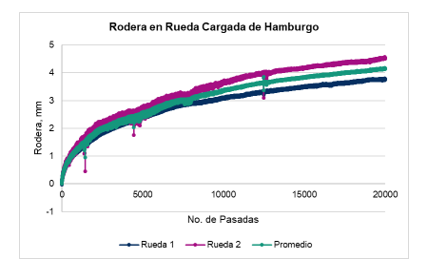

Resistencia de la mezcla asfáltica al daño inducido por humedad Ya preparados los especímenes se procedió a la ejecución del ensayo en tensión indirecta. Las resistencias promedio para las probetas acondicionadas fue de 770 KPa y para las no acondicionadas de 830 kPa, dando una relación de resistencias de 93 %, lo que indica que la mezcla cumple con el Nivel I del estándar de referencia pues es un valor superior al 80 % (recomendado). Todas las probetas contaban con un contenido de vacíos de aire inicial de 7.0 ± 0.5 %. Deformación permanente, rueda cargada de Hamburgo Las probetas se prepararon en una condición saturada y a una temperatura de 50 °C. El límite que permite la especificación es de 10 mm. La Figura 11 muestra la evolución de la deformación permanente, dando un promedio de 4.1 mm muy por debajo de la especificación.

Figura 11. Deformación permanente en rueda cargada de Hamburgo

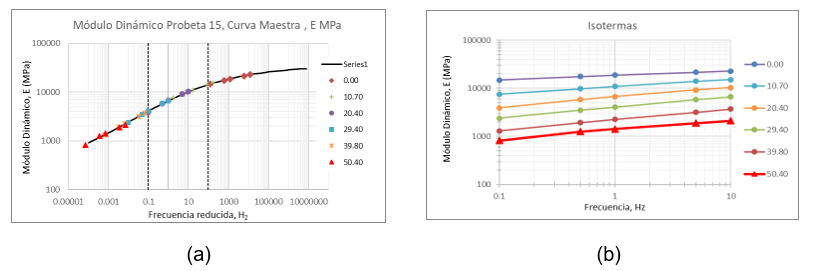

Curva maestra del módulo dinámico Se realizó el barrido de frecuencias y temperaturas determinando el módulo dinámico de la mezcla asfáltica, los resultados se reflejan en las gráficas de la Figura 12 que corresponde a la Curva maestra y las isotermas. Las frecuencias altas (bajas temperaturas), son un indicador de la susceptibilidad de la mezcla a la fisuración térmica, mientras que el rango de bajas frecuencias (altas temperaturas) es un indicador de la deformación permanente. Se observa en la Figura 12 inciso (a) el desplazamiento que se hace con los resultados a las diferentes temperaturas de ensaye lo que permite generar la curva maestra, el error encontrado en el ajuste es de 0.00346, lo cual corresponde a un valor muy bajo y en consecuencia con muy buen ajuste.

Figura 12. Curva maestra de mezcla asfáltica en estudio, módulo dinámico

En el inciso (b) de la Figura 12 se presentan los valores de frecuencia contra el módulo dinámico, para las diferentes temperaturas de ensaye y se observa como se incrementa el módulo dinámico con el incremento de la frecuencia; por ejemplo, el módulo dinámico puede tomar valores desde 820 hasta 2100 MPa para frecuencias de 0.1 a 10 Hz a una temperatura de 50 °C. Lo que resulta en una pérdida de módulo dinámico si la temperatura se incrementa en campo y si en algún momento el tráfico pesado circula a bajas velocidades. Para el caso de temperaturas frías, por ejemplo, a 0 °C cambia el módulo dinámico de casi 15 000 a 23 000 MPa. Evaluación de resultados de ensayes de vigas en flexión Los ensayos en vigas cargadas en cuatro puntos se realizaron bajo lo establecido en el procedimiento AASHTO T 321-07 “Método de prueba estándar para la determinación de la vida a la fatiga de mezclas asfálticas compactadas y sometidas a flexión repetida”. Las pruebas de referencia se llevaron a cabo a una temperatura controlada de 20 °C y con una frecuencia de carga de 10 Hz, adicionalmente se hicieron ensayos a temperaturas de 10 y 30 °C. Adicionalmente, se realizaron ensayos con deformación controlada a 20 °C y con una frecuencia de 5 y 3 Hz. La Figura 13 corresponde a un ensaye de una mezcla asfáltica de alto desempeño, probada con una deformación controlada de 400 me . El módulo de rigidez inicial en el ciclo 50 corresponde a un valor de 6008 MPa, se observa como disminuye rápidamente en los primeros cientos de aplicaciones de carga, para después pasar a la zona de fatiga, disminuyendo gradualmente hasta que se alcance “la falla”; es decir, la disminución del módulo inicial en un 50 % (Nf50%). Durante un ensaye de deformación controlada, el elemento mecánico nunca se rompe porque el esfuerzo que se está aplicando siempre va disminuyendo. En este caso el número de ciclos requerido en la falla corresponde a 250 000 ciclos.

Figura 13. Curva de fatiga realizada a una deformación controlada de 400 me , módulo de rigidez inicial So= 6008 MPa En la Figura 14 se presentan resultados de ensayes a fatiga a temperaturas de 10, 20 y 30 °C. La deformación aplicada en los tres casos corresponde a 400 me y con 10 Hz de frecuencia. Se observa como la temperatura incide directamente en el comportamiento de la mezcla asfáltica, de tal manera que a temperaturas de 10 °C el material es más rígido, módulo inicial de 9700 MPa, lo que hace que la mezcla en condiciones de fatiga soporte menos ciclos (170 000 en falla). En el caso de la mezcla de referencia (20 °C) el material presenta un módulo de rigidez inicial de 6000 MPa y se requirieron 250 000 ciclos para que se produzca la falla. A 30 °C la mezcla presenta un módulo de rigidez inicial menor, 2748 MPa, con 710 000 aplicaciones de carga para que se produzca la falla. Es evidente que las leyes de fatiga para las condiciones de prueba serán diferentes e influirán en la vida a la fatiga en una estructura de pavimento seleccionada. También se observa que la variación del módulo de rigidez en la mezcla ensayada a 10 °C continuará disminuyendo si es que el ensayo se prolonga, lo que propiciaría un daño mayor en el elemento; esto no sucede en las mezclas ensayadas a 20 y 30 °C donde las curvas son más estables aún y aunque el daño continúe.

Figura 14. Efecto de la temperatura en pruebas de fatiga, ensayes realizados a 400 me y frecuencia de10 Hz En la Figura 15 se muestra la evolución del módulo de rigidez contra el número de ciclos para mezcla asfáltica ensayada a diferentes niveles de deformación, los ensayos corresponden a la mezcla de referencia con 20 °C y con una frecuencia de 10 Hz. Para el caso de la curva de 600 me (curva gris) el módulo de rigidez disminuye rápidamente para producirse el fallo en 30,000 repeticiones de carga; en el caso de 500 me la mezcla soporta en los ensayos realizados 90,000 y 130,000 repeticiones de carga. Se observa que la pendiente de las curvas continua hacia abajo lo que indica que el daño en las vigas cada vez es mayor. Los ensayos realizados a 400 me son más favorables pues las curvas comienzan a hacerse más suaves, obteniéndose hasta 430,000 ciclos para que se produzca la falla del elemento. Para niveles de deformación más bajos, 300 me, la mezcla responde favorablemente pues el módulo de rigidez disminuye suavemente hasta alcanzar 1’450,002 ciclos en la falla. Es evidente que a niveles de deformación mayores las vigas ensayadas soporten menos número de aplicaciones de carga.

Figura 15. Efecto de la deformación aplicada en ensayos de fatiga, muestra de referencia 20 °C y frecuencia de 10 Hz

En la Figura 16 se presentan las curvas de módulo de rigidez de ensayos realizados a una temperatura de 10 °C y con frecuencia de 10 Hz, es claro que la temperatura tiene un efecto importante en la mezcla lo que hace que los módulos de rigidez inicial tomen valores de hasta 10,000 MPa y que la mezcla sea muy rígida. Cuando inician los ensayes a niveles de deformación de 400, 500 o 600 me se observa como las curvas disminuyen rápidamente hasta alcanzar la falla de acuerdo con el criterio clásico, (Nf50%), también es claro que para la deformación de 300 me, la mezcla responde un poco mejor y se requieren hasta un millón de repeticiones de carga para que alcanzar la falla.

Figura 16. Pruebas de fatiga efectuadas a 10 °C y con una frecuencia de 10 Hz

La Figura 17 contiene los ensayos de fatiga realizados a una temperatura de 30 °C, se observa que la mezcla es más flexible pues los módulos de rigidez toman valores de e 2,700 MPa. Para los niveles de 500 y 600 me la falla disminuye relativamente rápido pues se requirieron 90,000 y 40,000 aplicaciones de carga, para ensayos a 350 y 400 me las curvas disminuyen suavemente y se requieren hasta 1’540,000 y 710,010 aplicaciones de carga respectivamente. Se observa el efecto que produce la temperatura en el comportamiento de las mezclas sometidas a fatiga; observándose que los módulos de rigidez toman valores de 9,700, 6,000 y 2,700 MPa en las mezclas cuando son ensayadas a 10, 20 y 30 °C respectivamente, es decir, disminuyen los módulos con el incremento de temperatura.

Figura 17. Pruebas de fatiga efectuadas a 30 °C y con una frecuencia de 10 Hz

Leyes de fatiga para diferentes temperaturas de ensayo En la Figura 18 se presentan los resultados de

pruebas de fatiga a diferentes niveles de deformación, entre 300 y 600 me, se obtiene la ley de fatiga de la forma Nf= k1et-k2, con un coeficiente de determinación, R2,

de 0.9724. Con la expresión

Figura 18. Ley de fatiga, mezcla asfáltica ensayada a 20 °C

La Figura 19 contiene las leyes de fatiga obtenidas para las mezclas ensayadas a 10, 20 y 30 °C a frecuencias de 10 Hz; y las vigas ensayadas a 20 °C y a una frecuencia de 5 Hz. Los niveles de deformación en todos los casos van desde 300 hasta 600 me.

Figura 19. Leyes de fatiga para las mezclas ensayadas a temperaturas de 10, 20 y 30 °C

Se observa como la ley de fatiga para la temperatura de 30 °C al tener una mayor pendiente, parámetro -k2, a niveles bajos de deformación soportará muchas más aplicaciones de carga si se le compara por ejemplo con la de 10 y 20 °C. Las mezclas asfálticas tienden a presentar un comportamiento similar cuando son sometidas a altos niveles de deformación, 600 me o quizá más, y soportarán unas cuantas decenas de miles de aplicaciones de carga lo que en un momento hará fallar por fatiga a la mezcla asfáltica. Cuando circulen en campo vehículos con grandes concentraciones de carga y a bajas velocidades, se estará presentando el caso mencionado. Las mezclas asfálticas ensayadas a 20 °C y con una frecuencia de 5 Hz presentan un comportamiento similar al de las mezclas ensayadas a 20 °C, al parecer la frecuencia no incide notablemente en el comportamiento a la fatiga. Se realizaron solamente algunos ensayes a frecuencias de 3 Hz debido al tiempo requerido para que se lograra la fatiga; a deformaciones bajas y frecuencias menores podrían requerirse varios días por viga ensayada.

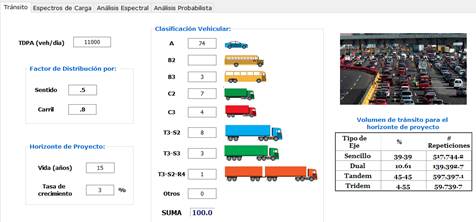

Aplicación de leyes de fatiga con la herramienta IMT-Pave V 3.0Para analizar el efecto de la temperatura de prueba en las mezclas ensayadas a fatiga se utilizaron las leyes de fatiga o funciones de transferencia obtenidas para determinar cuál es el impacto que presentan en una sección de pavimento predeterminada. Se considera una sección tipo con espesores de capa y módulos dinámico y resilientes definidos, un Tránsito Diario Promedio Anual, coeficientes de distribución del tránsito por sentido y en el carril de diseño, composición vehicular, periodo de diseño y tasa de crecimiento. Las que cambian son las funciones de transferencia que se obtuvieron durante la experimentación en ensayes de fatiga a las temperaturas de 10, 20 y 30 °C; la herramienta utilizada es el IMT Pave V 3.0 y analiza el caso de agrietamiento por fatiga y deformación permanente. En la Figura 20 se presentan todas las características del tránsito (IMT-Pave V-3.0), TDPA= 11000 veh/día, factor de distribución por sentido 0.5, Factor de distribución por carril =0.8, periodo de estudio 15 años, tasa de crecimiento = 3 %. La composición vehicular: automóviles =74 %, autobuses B3 = 3 %, camiones unitarios C2 =7 %, camiones C3 = 4 %, tractocamiones T3S2=8 %, tractocamiones T3S3 = 3 %, y fulles T3S2R4 = 1 %. La herramienta IMT Pave-V 3.0 analiza el efecto de la carga en cada uno de los ejes que constituyen el tránsito de tal manera que también se desglosa en ejes: sencillos 39.39 %, duales= 10.61 %, tándem = 45.45 % y trídem= 4.55 %.

Figura 20. Características del tránsito para el caso en estudio

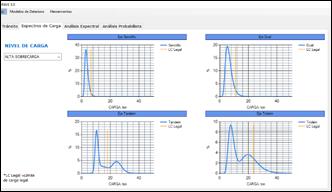

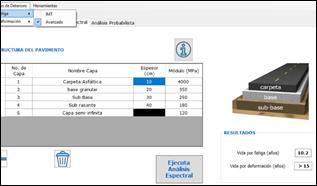

Para llevar a cabo el análisis es necesario utilizar un espectro de carga el cual se define como: “la distribución normalizada de la carga de una configuración de un eje dado (sencillo, dual, tándem o trídem), de un cierto tipo de vehículo o de un conjunto de ellos durante un periodo de tiempo establecido”. El utilizar los espectros de carga permite determinar los efectos del tránsito en una estructura de pavimento. El IMT-Pave V-3.0 tiene cargados algunos espectros de carga que son representativos de algunas carreteras federales en México, y corresponden a carga legal, sobrecarga ligera, sobrecarga alta, sobrecarga muy alta y el caso avanzado donde el usuario puede utilizar sus propios espectros de carga que correspondan a alguna carretera en particular. En la Tabla 3 se presentan las capas de un pavimento flexible, con espesores definidos y módulo dinámico y resilientes para la capa asfáltica y granulares respectivamente. Se realizaron diseños con la Herramienta IMT-Pave V 3.0, en la cual se introdujeron las funciones de transferencia (leyes de fatiga) con las cuales se controla el fenómeno de agrietamiento por fatiga en un pavimento. En todos los casos, se utilizó un espectro de carga denominado de alta sobrecarga el cual se presenta en la Figura 21. Tabla 3. Características de la sección de pavimento flexible estudiada

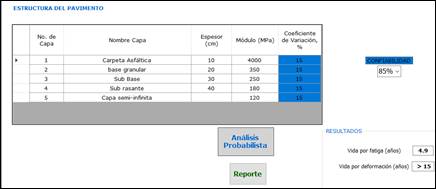

Se puede apreciar en el espectro utilizado que los niveles de carga para los ejes sencillos (direccional y dual) están muy apegados a la carga legal, excediéndose en pequeños porcentajes. En el caso de los ejes en tándem y trídem los cuales son los que dan vida principalmente a los tractocamiones y sus combinaciones se encuentran realmente sobrecargados, de tal manera que para el caso en tándem aproximadamente un 40 % de los ejes va sobrecargado, incluso algunos con niveles de hasta un 50 % de sobrecarga respecto a la carga legal. En el caso de los ejes trídem, también se observa que van con niveles de sobrecarga importantes llevando sin problema hasta 30 toneladas o más generando grandes esfuerzos y deformaciones en la estructura que ponen en riesgo al pavimento. El IMT-Pave es una herramienta que contiene una sección donde se encuentran los modelos de deterioro con los que se realiza un análisis, denominados IMT tanto para fatiga como por deformación permanente; además, contiene una celda para el caso “avanzado” donde se introducen las funciones de transferencia que se obtienen mediante experimentación como es el caso de este estudio (Figura 21). Se realizó el análisis espectral y se determinó la sección estructural del pavimento para las condiciones de tránsito ya señaladas. Es necesario realizar un análisis “probabilista” (Figura 22), donde se propone una confiabilidad la cual para el caso del IMT-Pave V-3.0 recomienda un 85 % (Garnica, 2015). El coeficiente de variación recomendado es de 15 %, estos valores obedecen a que durante el proceso de construcción del pavimento ocurren desviaciones en cada uno de los procesos que dan vida a la vía terrestre y que podrían poner en riesgo el desempeño de la estructura de pavimento. Finalmente, un buen diseño debe de cumplir para el tiempo que se haya considerado tanto para la vida por fatiga como por deformación permanente.

Figura 21. Espectro: Alta Sobrecarga y análisis espectral de estructura de pavimento IMT Pave V3.0

La información que muestra la Figura 22 contiene la estructura de pavimento con sus correspondientes espesores y módulos; al llevar a cabo el análisis espectral y probabilista con alta sobrecarga, con cada una de las funciones de transferencia ya mencionadas y manteniendo constante la de deformación permanente, se encuentra que la sección de referencia es la que cumple con los 15 años requeridos en el diseño.

Figura 22. Análisis probabilista de estructura de pavimento, IMT-Pave V3.0

En la Tabla 4 se presentan los valores de los coeficientes de las funciones de transferencia obtenidas, caso de fatiga de la forma NF= k1et-k2, que fueron utilizadas con la herramienta IMT-Pave V3.0.

Tabla.4 Leyes de fatiga en mezclas estudiadas, Nf= k1 et -k2

En la Tabla 5 se muestran los resultados obtenidos y se observa claramente como la vida a la fatiga va disminuyendo conforme la temperatura de análisis también disminuye. Para 30 °C la vida del pavimento es de 15 años, disminuye a 7.9 años para una temperatura de 20 °C y baja hasta 4.9 años para temperaturas de 10 ºC. Se observa claramente como la mezcla asfáltica responde de manera favorable para condiciones “templadas” y no así para el caso de temperaturas frías, donde el agrietamiento se manifestará a edades tempranas. Para el caso de la temperatura de 20 °C y una frecuencia de 5 Hz la vida útil del pavimento para el caso de fatiga es menor que la mezcla de referencia (30 °C) presentándose una vida de 11.8 años. Aun así, tiene sus ventajas respecto a la mezcla ensayada a 20 °C y a una frecuencia de 10 Hz. Aquí la frecuencia de 5 Hz favorece al pavimento porque la mezcla tiene un cierto reposo que le permite recuperación y limita en cierta medida el crecimiento de fisuras y grietas que hacen que el pavimento acabe fallando.

Tabla 5. Vida por fatiga en años, para la sección en estudio con funciones de transferencia a diferentes temperaturas, Herramienta IMT Pave V3.0

Es recomendable realizar más experimentación con otros materiales (asfaltos y agregados) y a diferentes condiciones de prueba con el fin de conocer con mayor detalle el comportamiento de las mezclas asfálticas. También es necesario realizar este tipo de estudios con materiales extraídos de campo y determinar su comportamiento mecánico. Se deberán realizar análisis con diferentes condiciones de carga, espectros de carga, para conocer el efecto en el comportamiento de las mezclas asfálticas y así saber cuál sería la vida útil de las carreteras para diferentes condiciones climáticas y de carga.

4. Conclusiones El efecto que presenta la temperatura en el comportamiento a la fatiga de mezclas asfálticas ensayadas a tensión es evidente, a temperaturas de 10 °C la vida del pavimento es inferior que aquellas mezclas asfálticas que se encuentren trabajando en campo a 30 °C. Es muy importante conocer las condiciones de temperatura a la que estarán expuestos los pavimentos pues en condiciones frías puede acelerar el agrietamiento por fatiga y hacer fallar de manera prematura al pavimento. A la temperatura de 30 °C, después de realizar el análisis con la herramienta IMT-Pave V3.0 el pavimento presenta una vida útil de 15 años, contra los 5 años que soportaría si las condiciones fueran a 10 °C. Los módulos de rigidez de las mezclas a 10, 20 y 30 °C son 9,600, 6,000 y 2,750 MPa lo que significa que las que se estudiaron a 30 °C son más flexibles y son capaces de soportar más aplicaciones de carga lo que se refleja en una mayor vida útil en el pavimento. Sucede lo contrario, a temperaturas de 10 °C y con módulos de rigidez elevados. Los niveles de deformación aplicados, entre 300 y 600 me, permitieron determinar las funciones de transferencia que rigen el comportamiento a la fatiga de las mezclas estudiadas. La frecuencia, ensayos a 5 Hz, parece que no influye de manera clara en el comportamiento del pavimento pues los niveles de daño obtenidos son similares de acuerdo con el nivel de deformación al que fueron sometidas las mezclas durante los ensayes. En las pruebas de daño inducido por humedad, TSR, la mezcla en estudio cumplió favorablemente pues el valor de susceptibilidad a la humedad obtenido es del 93 %, valor muy por encima del mínimo recomendado. Lo anterior, significa que la estructura granulométrica y el diseño de la mezcla asfáltica fueron adecuados. La mezcla asfáltica al ser ensayada en la prueba de deformación permanente, Rueda Cargada de Hamburgo, se comportó favorablemente pues el nivel de deformación alcanzado fue de 4.1 mm a las 20,000 pasadas, valor muy por debajo del máximo especificado (10 mm). En la prueba de módulo dinámico se realizó la curva maestra con los resultados obtenidos a las diferentes temperaturas de prueba (desde 0 °C hasta 50 °C) con un error en el ajuste de 0.00346 el cual es muy bajo por lo que el ajuste se considera adecuado. En carreteras de alto tránsito suelen requerirse valores de módulo dinámico mayores a 5000 MPa lo que se cumpliría sin problema con la mezcla en estudio que para 20 °C y 10 Hz arroja valores alrededor de 10,000 MPa. Para que la estructura de pavimento tenga un buen desempeño deberán seleccionarse adecuadamente los materiales que lo conformarán y deberán contar con buenas propiedades mecánicas, además, el tránsito debe ser estudiado convenientemente pues de lo contrario si el espectro de carga utilizado no corresponde con el que presenta la carretera en estudio habrá problemas con la estructura a lo largo de su vida útil, pudiendo presentarse problemas de deformaciones permanentes y de agrietamiento por fatiga y el pavimento terminaría fallando prematuramente. Es necesario continuar realizando estudios de fatiga con diferentes materiales para la fabricación de las mezclas para contribuir aún más en el comportamiento de éstas y su aplicación en pavimentos.

Referencias Adhikari Sanjeev y You Zhanping. “Fatigue evaluation of asphalt pavement using beam fatigue apparatus”. The Technology Interface Journal/Spring, 2010. American Association of State Highway and Transportation Officials, (AASHTO). Standard Method of Test for Determinig the fatigue Life of Compacted Hot Mix Asphalt (HMA) Subjected to Repeated Flexural Bending, AASHTO Designation T 321-07. American Association of State Highway and Transportation Officials (AASHTO). "Standard method Test for Determining Dynamic Modulus of Hot Mix Asphalt (HMA). AASHTO Designation T 342-11. Asociación Mexicana del Asfalto A.C, “Protocolo AMAAC PA-MA 01/2013 Diseño de mezclas asfálticas de granulometría densa de alto desempeño”, México D.F, 2013. Castro M F et al. Caracterización de espectros de carga en la red carretera mexicana. Instituto Mexicano del Transporte. Publicación Técnica No 624, 2021. Garnica A P. Espectros de carga y daño para diseño de pavimentos. Quinta Conferencia Magistral “Alfonso Rico Rodríguez”. Sociedad Mexicana de Ingeniería Geotécnica (SMIG) y Asociación Mexicana de Ingeniería de Vías Terrestres A.C. (AMIVTAC), 2009. Garnica P y Hernández Roberto. “Manual de usuario IMT Pave 1.1”. Instituto Mexicano del Transporte. Documento Técnico No 53. Sanfandila, Qro. 2013. Jacobs M M J and Sluer B W. “Fatigue testing of polymer modified asphalt mixtures”. 2nd Workshop on Four Point Bending, Pais (ed), University of Minho. 2009. Minhoto M J C, Pais J C y Fontes L P T L. “Evaluation of fatigue performance at different temperatures. 2nd Workshop on Four Point Bending, University of Minho. 2009. Pais J C and Minhoto M J C. The prediction of fatigue life of asphalt mixtures using four point bending tests. 24th ARRB Conference, Building on 50 years of road and transport research, Melbourne Australia, 2010 Ullidtz P., Harvey J., Basheer I., Jones D., Wu R., Lea J. y Lu Q. “CalME: A New Mechanistic-Empirical Design Program for Flexible Pavement Rehabilitation”. TRB, Annual Meeting, CD-ROM, 2010.

GÓMEZ José Antonio FLORES Mayra “Las opiniones expresadas en esta publicación son de los autores (as) y no necesariamente reflejan los puntos de vista del Instituto Mexicano del Transporte” |