|

|||||||||||||||

Introducción Los productos geosintéticos, como geotextiles, geomallas y geoceldas, se utilizan frecuentemente en la construcción de las vías terrestres, como carreteras, ferrocarriles y aeropistas, uno de los principales objetivos del uso de estos elementos es prolongar su vida útil y reducir las necesidades de mantenimiento y conservación mediante el mejoramiento de la subrasante o los agregados no cementados que conforman las capas del pavimento. Los geosintéticos mejoran el desempeño de las capas que forman la estructura del pavimento principalmente mediante tres mecanismos; restringiendo el desplazamiento lateral de los agregados, mejorando la capacidad portante del pavimento y disminuyendo los esfuerzos que llegan a la subrasante a través de toda la estructura protectora que constituye al pavimento. Los geosintéticos también aumentan la capacidad portante del sistema al forzar que la superficie de apoyo bajo la carga de las ruedas se desarrolle a lo largo de trayectorias de falla alternativas y más largas. En ese sentido, las geomallas permiten que las partículas de suelo/agregados se entrelacen dentro de sus aberturas mediante penetración, las geoceldas limitan el movimiento lateral dentro de sus celdas tridimensionales, mientras que los geotextiles proporcionan capacidad de fricción y resistencia a la tensión al movimiento lateral de suelos y agregados. Algunas de las ventajas que implica el uso de geosintéticos en capas de cimentación de pavimentos y vías incluyen: la disminución de la mezcla de los materiales que constituyen las capas del pavimento, la reducción de la humedad en capas estructurales, la estabilización de subrasantes blandas, la estabilización de capas de agregados no cementados y la mitigación de la deformación inducida por el levantamiento por efecto de la congelación o la acción de suelos expansivos. Estas aplicaciones involucran varios mecanismos y, a su vez, requieren que el geosintético desarrolle diferentes funciones por ejemplo de separación, filtración, refuerzo y estabilización o rigidización. El comprender los diferentes mecanismos es fundamental para seleccionar los métodos de diseño y las propiedades del geosintético que resulten ser más adecuadas para incorporarlos en los enfoques de diseño, tales como los diseños de esfuerzo/deformación límite, empíricos y mecanicista-empíricos (ME). Esto permite cuantificar adecuadamente los beneficios de su uso, en relación con los diseños convencionales, en términos de mejor rendimiento, mayor vida útil y menor huella de carbono. Derivado de lo anterior es que se han establecido una serie de ensayos encaminados a la evaluación de las propiedades de interés de cada tipo de material geosintético; en el presente documento se mencionarán algunos de los ensayos que se utilizan para la caracterización mecánica de las geomallas y que se han implementado en el instituto Mexicano de Transporte. 1. Geomallas para el mejoramiento del desempeño de pavimentos flexibles Las propiedades y usos de geomallas en las vías terrestres han sido ampliamente investigadas, la experiencia indica que el desempeño de pavimentos y vías férreas puede mejorar significativamente con su empleo, las geomallas se han utilizado con éxito para la estabilización de subrasantes débiles mediante la mejora de la capacidad portante en carreteras pavimentadas y sin pavimentar, pavimentos de aeropistas y vías férreas. La estabilización de capas de agregados no cementados es una práctica ampliamente reconocida para prolongar la vida útil y retrasar la necesidad de mantenimiento. De acuerdo con Perkins SW y colaboradores (1997) el uso de geomallas en el refuerzo de capas superpuestas de asfalto mezclado en caliente (HMA) ha demostrado ser muy eficaz como estrategia de control y mitigación de reflexión de grietas. Por lo tanto, el uso de geomallas podría reducir el costo global de la infraestructura vial, lo anterior puede definirse a partir de dos enfoques principales, el primero por medio de la reducción de espesores de las capas de base o balasto (BCR) para misma vida útil de la vía, y la segunda y preferible, la prolongación de la vida útil de la infraestructura para igual espesor de capas de la estructura de vía y caracterizada por el coeficiente de la ganancia del tránsito (TBR). El Cuerpo de Ingenieros del Ejército de los Estados Unidos identificó la restricción lateral como el mecanismo principal de las geomallas e indicó que esta aumenta el módulo resiliente del material de la capa estabilizada. De acuerdo con Perkins e Ismeik y el Manual de Estabilidad de la Subrasante del Departamento de Transporte de Illinois, han identificado tres mecanismos principales de refuerzo: restricción lateral, mejora de la capacidad portante y efecto de membrana tensada, como se observa en la Figura 1.

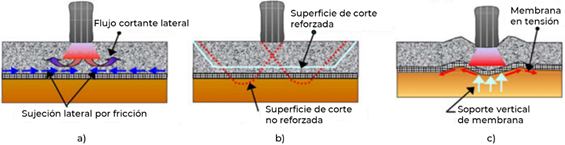

Figura 1. Mecanismos de refuerzo inducido por las geomallas, a) restricción lateral, b) aumento en la capacidad de soporte, c) mejoramiento del terreno Fuente: Vargas et al. (2017)

La restricción lateral se produce cuando se utilizan geomallas en la interfaz entre la capa de agregados no ligados y la subrasante. El entrelazado entre las aberturas de la geomalla y los agregados, así como la interacción de fricción/corte, reduce la deformación por tensión que se produce en la interfaz de la capa debido a la carga del tránsito vehicular. Posteriormente, la carga de corte se transfiere de la capa de agregados a la geomalla y, gracias a la alta resistencia al corte de la geomalla y al entrelazado entre el agregado y la abertura, las deformaciones por corte y los desplazamientos laterales se reducen considerablemente. La capacidad portante se mejora porque la superficie de falla, que normalmente se extiende hacia la subrasante blanda, corta la capa superior cuando se utiliza una geomalla, lo que genera una mayor resistencia al corte. El efecto de membrana tensada se produce cuando se presenta una cantidad considerable de ahuellamiento en la subrasante y la capa granular, esto crea tensión en la geomalla y, a su vez, mejora la distribución de los esfuerzos verticales. Las fuerzas de tensión en el geosintético deflexionado (es decir, la membrana tensada) ayudan a soportar la carga del tránsito. Diversos autores coinciden en que mediante el uso de esta tecnología se logra una reducción en los costos de mantenimiento y rehabilitación, así como una mayor vida útil del pavimento, dando como resultado una reducción en el consumo de materiales y energía, minimizando así las emisiones asociadas a su producción y construcción.

2. Ensayos implementados en el IMT Las geomallas deben cumplir con determinadas propiedades físicas, mecánicas y químicas definidas tanto en las especificaciones particulares del proyecto como en requisitos normativos. En el Instituto Mexicano del Transporte se realiza la evaluación de geomallas de fibra de vidrio para su uso en carpeta asfáltica, determinando la resistencia a la tensión, la elongación a la rotura, masa por unidad de área y el punto de fusión, entre otras. De acuerdo con la normativa para el control de la calidad de los materiales N-CMT-6-01-006, “Geomallas de Fibra de Vidrio para Mezclas Asfálticas en Caliente”, de la SICT, la geomalla de fibra de vidrio debe de cumplir con lo que se especifica en la Tabla 1. Tabla 1. Requisitos de calidad para geomallas de fibra de vidrio para su uso en mezcla asfáltica en caliente

A continuación, se describe de manera general los procedimientos que se realizan para la evaluación de la calidad de geomallas de fibra de vidrio.

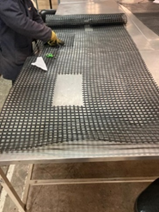

2.1 Resistencia a la tensión La resistencia a la tensión se realiza de acuerdo el procedimiento descrito en la normativa ASTM D 6637. Se toman tres muestras de cada rollo evaluado de 100 mm o 200 mm de ancho por 400 mm de longitud, las muestras se deben del tomar separado de la orilla al menos 1/10 del ancho, la orientación de la dimensión más larga de la muestra debe coincidir con la dimensión más larga de fabricación del rollo de la geomalla, como se observa en la Figura 2. Las muestras ensayadas deben estar libres de defectos superficiales, distorsión o diferencias evidentes con otras porciones del rollo. Para cada muestra en rollo evaluada se determina el ancho (b) y el número de nervaduras (Nc) en tres posiciones distintas en el sentido del largo del rollo, (véase la Figura 3).

Figura 2. Espécimen de geomalla para prueba de resistencia a la tensión

Figura 3. Determinación del ancho de geomalla y conteo de nervaduras

Se coloca la muestra en una máquina de ensayo a tensión, las mordazas de sujeción deben tener un ancho un poco mayor al de la muestra y se deben evitar deslizamientos, aplastamiento o daños a la muestra. En la Figura 4 se puede apreciar la colocación de la muestra en el marco de carga a tensión. Antes de comenzar la aplicación de carga se deben cortar las nervaduras externas de la muestra, se aplica una fuerza de tensión a razón de 3 ± 0.9 cm/min hasta la falla, los resultados del ensayo se basarán en la unidad de ancho asociada al número de nervaduras intactas.

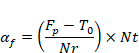

Figura 4. Arreglo de geomalla para prueba de resistencia a la tensión La resistencia a la tensión se calcula mediante la siguiente expresión:

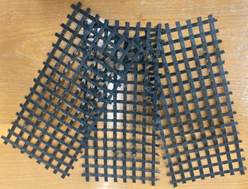

Donde: αf= fuerza equivalente por unidad de ancho, N/m Fp= fuerza máxima observada, N T0= tensión por relajación, N Nr= número de nervaduras ensayados a tensión Nt= número de elementos a tensión por unidad de ancho, igual a Nc/b Nc= número de nervaduras en el ancho de la geomalla b= ancho del rollo, m. Los resultados de prueba no se consideran cuando: el espécimen o parte de este se desliza en las mordazas, se rompe en el borde o en las mordazas, o si el resultado presenta un valor inferior al 20% respecto a la media del conjunto de especímenes. El resultado se reporta como el promedio de la fuerza máxima por unidad de ancho de los especímenes ensayados. 2.2 Elongación a la rotura De acuerdo con la normativa ASTM D 6637 la elongación a la rotura corresponde al alargamiento que presenta la geomalla en la carga de falla, que es la máxima carga soportada, se representa en porcentaje y corresponde al promedio de los especímenes ensayados, en la Figura 5 se presentan especímenes ensayados de geomalla. En la prueba de resistencia a la tensión se mide el alargamiento de la geomalla con el incremento de la fuerza, la elongación se determina mediante la siguiente fórmula:

Donde: ep= elongación, % ΔL=cambio unitario de desplazamiento en la fuerza correspondiente, mm L= longitud nominal inicial, mm

Figura 5. Geomallas después del ensayo de resistencia a la tensión 2.3 Masa por unidad de superficie De acuerdo con la normativa ASTM D 5261 la masa por unidad de superficie se determina en las tres muestras obtenidas para el ensayo de resistencia a la tensión, antes del ensayo se miden y pesan las muestras en una báscula con precisión de 0.01 g (véase la Figura 6). De acuerdo con la normativa los especímenes deben cortarse en distintos puntos del ancho del rollo y la superficie total combinada de los especímenes ensayados debe ser como mínimo de 100,000 mm2, además de que cada espécimen de ensayo tendrá una superficie no inferior a 10,000 mm2.

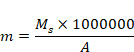

Figura 6. Pesaje y medición de especímenes para determinar masa por unidad de superficie La masa por unidad de área se reporta como el promedio de los especímenes ensayados, determinada mediante la siguiente formula:

Donde: m= masa por unidad de área, g/m2 Ms= masa del espécimen, g y A= área del espécimen, mm2 2.4 Punto de fusión El punto de fusión se obtiene con ayuda de un dispositivo medidor de punto de fusión analógico; se ensayan tres especímenes por muestra para realizar la prueba se inicia con la colocación del termómetro dentro de la cámara de calentamiento del aparato de fusión, posteriormente se insertan los especímenes en los tubos capilares de 1.9 mm de diámetro, como se observa en la Figura 7 y se colocaron en la cámara de calentamiento del equipo. A continuación, se incrementa la temperatura a razón de 20 °C/min, cuando el termómetro alcanza el 60% del punto de fusión previsto, se cambia la velocidad de calentamiento a 10 °C/min; cuando se llega a 15 °C por debajo del punto de fusión previsto, nuevamente se reduce la velocidad de calentamiento hasta 1 °C/min; finalmente se observa el comportamiento del espécimen a través del ocular del equipo (véase la Figura 8). Finalmente se registra si la muestra se funde o no, así como la temperatura alcanzada.

Figura 7. Muestras de geomalla colocadas en el portaobjetos

Figura 8. Muestras de geomallas colocadas en el dispositivo de fusión

3. Incorporación de las geomallas en las metodologías de diseño de pavimentos La metodología AASHTO PP 4601 (2001) proporciona directrices para el diseño de capas de base reforzadas con geomalla en pavimentos flexibles. En la Guía AASHTO de 1993, el diseño del pavimento se basa en la capacidad de servicio del sistema, expresada mediante mediciones de la irregularidad superficial y diferentes tipos de deterioro (fisuración, agrietamiento, deformación permanente o profundidad de rodera, etc.). La capacidad de carga de un pavimento se expresa mediante el número de ejes estándar equivalentes cargados (ESAL, por sus siglas en inglés), también referidos como ejes equivalentes y representan la carga acumulada de diseño para un pavimento, a partir del cual la deformación permanente en la superficie alcanza un valor específico (p. ej. profundidad de rodera admisible). El número de ejes equivalentes (ESAL) se calcula mediante la conocida ecuación de AASHTO de 1993. Utilizando dicha ecuación la Relación de Beneficio (o ganancia) del Tráfico (TBR, por sus siglas en inglés de Traffic Benefit Ratio), puede aplicarse directamente al número calculado de ESAL o utilizarse para ajustar el número estructural, cuando se refuerza al pavimento con geomallas. El Factor de Reducción de la Capa Base (BCR, por sus siglas en inglés de Base Course Reduction), se utiliza para reducir directamente el espesor requerido de la capa base sin reforzar. Algunos autores recomiendan que los administradores de caminos con poca experiencia en refuerzo con geosintéticos, utilicen el refuerzo principalmente para prolongar la vida útil de las estructuras de pavimento y limiten la reducción de la sección estructural hasta obtener más experiencia. En principio, los valores de TBR se obtienen a partir de ensayos a escala natural para las condiciones específicas del proyecto y con base en ello se determina la relación entre la vida útil de los tramos con y sin geomalla, estructuralmente equivalentes, cuya única diferencia es la inclusión de la geomalla en alguna de las capas granulares del pavimento. Una vez obtenida la relación entre número de ejes equivalentes para ambas secciones así definidas, se obtiene la relación de beneficio del tránsito (TBR) para el tipo de geomalla analizada y las condiciones particulares de la estructura del pavimento y terreno de cimentación. Resulta importante destacar que una vez obtenido y validado el TBR, la aplicación de la ganancia en vida útil del pavimento reforzado con geomalla es de aplicación directa al número de ejes equivalentes que soportaría el pavimento bajo las condiciones consideradas. Por otro lado, y haciendo uso de las ecuaciones de diseño AASHTO (1993), es posible obtener el aporte de la geomalla a la capacidad estructural del pavimento en función del número estructural (SN) comparando el número de ejes equivalentes obtenidos para cada condición con y sin el refuerzo con geomalla. Con lo anterior es posible obtener, de igual manera, el factor de reducción de la capa de base (BCR) y con ello tener la oportunidad, si así se desea, de reducir el espesor de la capa de base sin detrimento de la vida útil del pavimento. Conclusiones Se cuenta con la infraestructura necesaria para la evaluación de geomallas en el Instituto Mexicano de Transporte con base en la cual es posible caracterizar las diferentes categorías de geomalla con miras a su utilización como refuerzo estructural en las carreteras del país y mejorar su desempeño, aumentar su vida útil y disminuir las necesidades de mantenimiento y reparación de fallas en pavimentos. Se reconoce la necesidad de investigar el aporte estructural de las geomallas en los pavimentos para las condiciones estructurales particulares y capacidad portante de la subrasante, así como para los diferentes productos que se ofrecen en el mercado; lo anterior con la finalidad de lograr un uso eficiente de esta tecnología para obtener mayores beneficios económicos, ambientales y sociales; esto último derivado de la posibilidad del desarrollo de infraestructura vial que mejore la conectividad y seguridad de los usuarios. Lo anterior es posible realizarse mediante ensayos acelerados en pavimentos a escala natural, tecnología que utiliza el Instituto Mexicano del Transporte con ayuda del Simulador de Vehículos Pesados (HVS), así como con los ensayos en laboratorio y equipo cíclico con que cuenta el laboratorio de Infraestructura. Finalmente es importante destacar que, las especificaciones establecidas por la Administración Federal de Aviación (FAA, 1994) recomiendan la evaluación de materiales alternativos, para su uso en vías terrestres, con base en ensayos a escala real, resultado de pruebas independientes certificadas que evalúen el rendimiento de las geomallas y un rendimiento satisfactorio demostrado en proyectos de tamaño y aplicación comparables, verificado tras un mínimo de un año de vida útil. La falta de estos datos ha limitado un uso más amplio del refuerzo con geomallas en pavimentos flexibles. Referencias American Association of State Highway and Transportation Officials 1993. AASHTO Guide for design of pavement structures. Washington, DC, USA. American Association of State Highway and Transportation Officials, AASHTO., 2001, ”Recommended Practice for Geosynthetic Reinforcement of the Aggregate Base Course of Flexible Pavement Structures”, AASHTO Publication PP46-01. American Association of State Highway and Transportation Officials, Washington, D. C. Illinois Department of Transportation. Subgrade Stability Manual, 2005. American Association of State Highway and Transportation Officials 1993. AASHTO Guide for design of pavement structures. Washington, DC, USA. American Society for Testing and Materials, Standard Test Method for Determining Tensile Properties of Geogrids by the Single or Multi-Rib Tensile Method, ASTM D6637/D6637 M – 15. American Society for Testing and Materials, Standard Test Method for Grab Breaking Load and Elongation of Geotextiles, ASTM D 4632 – 91. American Society for Testing and Materials, Standard Test Methods for Identification of Fibers in Textiles, ASTM D 276 – 00a. American Society for Testing and Materials, Standard Test Method for Measuring Mass per Unit Area of Geotextiles, ASTM D 5261. Federal Aviation Administration, U.S. Department of Transportation, FAA, Engineering Brief No. 49, Geogrid Reinforced Base Course, 1994. Perkins SW, Ismeik M. A synthesis and evaluation of geosynthetic-reinforced base layers in flexible pavements - Part II. Geosynth Int 1997; 4:605 – 21. https://doi.org/10.1680/gein.4.0107. Secretaria de Infraestructura Comunicaciones y Transportes, Geomallas de Fibra de Vidrio para Mezclas Asfálticas en Caliente, N-CMT-6-01-006. Texdelta. Geomallas Ebooks Sobre no Tejidos, Ebook Geomallas Para Refuerzo de Pavimentos, 2020. Vargas, J., Moncayo, M., Córdova, J., Maza, C., Barzola, I., Velasco, G., Salcedo, I., Guzhñay, J. y Lucio, S. (2017). La geomalla como elemento de refuerzo en pavimentos flexibles. Ingeniería, 21(1). https://www.redalyc.org/articulo.oa?id=46752305006 PERÉZ Alfonso CURIEL Norma “Las opiniones expresadas en esta publicación son de los autores y no necesariamente reflejan los puntos de vista del Instituto Mexicano del Transporte”

|